本文深入剖析了制造业中常见的七大关键系统:ERP、MES、WMS、SCM、PLM、QMS和APS,详细解释了每个系统的功能和作用,并通过实际案例展示了它们如何协同工作,以实现工厂的高效运转。

我在工厂调研时,常常听到老板抱怨:“ERP都上了,怎么还是乱?”

财务的账倒是清楚了,单据也能随时调出来,可车间依然问题不断:

症结不在ERP本身,而在许多人误以为它能解决所有问题。

实则,制造业系统是一整套组合工具,每一个都有明确分工。

ERP管全局,但它不是万能钥匙,不能取代生产调度、仓储管理、质量追溯这些工作。

要让工厂运转顺畅,必须依靠ERP、MES、WMS、SCM、PLM、QMS、APS等系统各自发挥作用,再通过协同把链条打通。

今天,我就把这七个系统摆在一张桌子上,讲清楚它们各自负责什么。

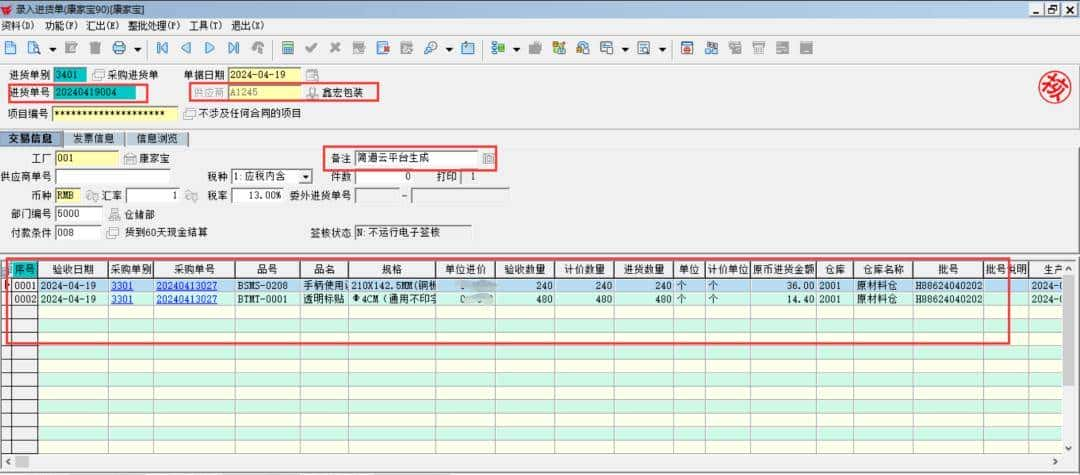

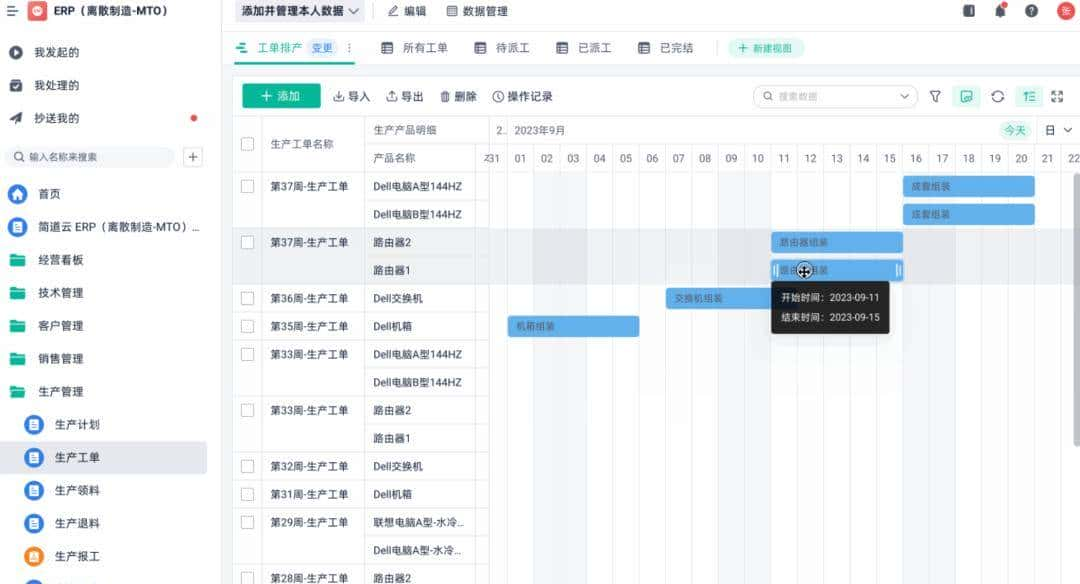

1 ERP:全资源统筹

我常说,ERP是总账房+总调度,它的定位,就是把公司的钱、料、人、单子都管起来。

订单来了,从销售到采购再到财务,所有环节的数据都在 ERP 里有据可查。

可问题也很常见:

- ERP上线后,财务觉得轻松了,报表一键生成;

- 可一到生产,还是靠车间主任拍脑袋。

换句话说,ERP对财务和计划有效,对一线执行却心有余而力不足。

所以,别指望ERP能替你解决所有现场问题,它的作用是统一账本和流程,让不同部门说的数字是一回事。

但要把计划落到产线上,它自己是不够的。

ERP模板自取:

https://s.fanruan.com/0wpw02 MES:生产指挥

ERP再强,也下不去产线,许多工厂都是这样:

- ERP的计划排得好好的,结果到了车间,全靠组长喊一嗓子。

- 生产异常没人跟踪,进度到底到哪儿?得跑去问一圈。

这时候,MES才是真正的指挥台。它接住ERP的生产指令,把任务分解到每个工序、每台设备,实时跟踪进度。

设备坏了、工人缺人、工序延误,MES都能冒红灯。

我在一家电子厂看过,他们之前用 Excel 跟产线,光确认每天完成多少件就得花大半天。

上了 MES 后,生产进度直接挂在大屏上,异常立刻冒出来,车间主任也不用天天到处催。

MES的价值就在这里:它盯的是执行,让计划能落地。

MES模板自取:

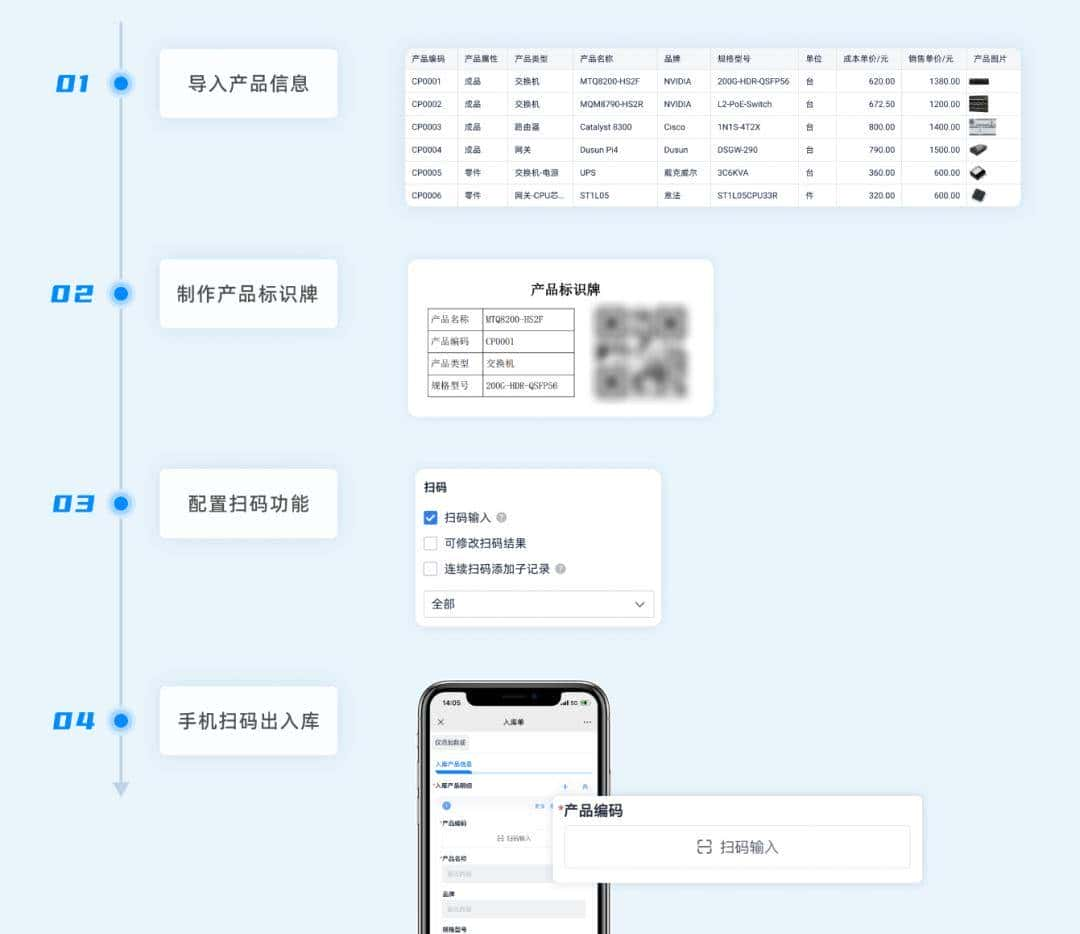

http://s.fanruan.com/bsk2m3 WMS:仓库账房

工厂最大的雷区之一就是仓库。

账上明明有一千件物料,结果仓里一找,半天找不到;

- 或者盘点一做,差得一塌糊涂。

- 老板火冒三丈,库管一脸无辜:“我也不知道啊。”

- 实则问题不全在库管,而在仓库没系统支撑。

WMS就是仓库的账房,它管的不只是“有多少”,还管“在哪儿”“先用哪个”。

有些工厂上了 WMS 后,库位准确到货架哪一层,扫码就能找。

再加上先进先出逻辑,避免了原料过期报废。

更重大的是,WMS和MES、ERP能对上账,计划用多少、库里出多少,避免了“账面有,地上没”的尴尬。

WMS模板自取:

https://s.fanruan.com/tpfh24 SCM:供应链中枢

我遇到过不少老板吐槽:“计划老是做不准,供应商一拖货,整个工厂都趴下。”——这就是典型的供应链黑洞。

SCM的作用,就是把企业和外部打通。它不是只盯采购价,而是关注交期、库存、物流和供应商表现。

你什么时候下单、供应商什么时候发货、物流多久能到,SCM能给你一个全局视角。

我在一家汽车零部件企业看到,他们用了SCM后,

- 供应商延误一眼就能看见,

- 还能自动提醒采购提前准备,避免缺料停线。

可以说,SCM就是企业外循环的中枢,没它,内部再顺也可能被外部拖垮。

SCM模板自取:

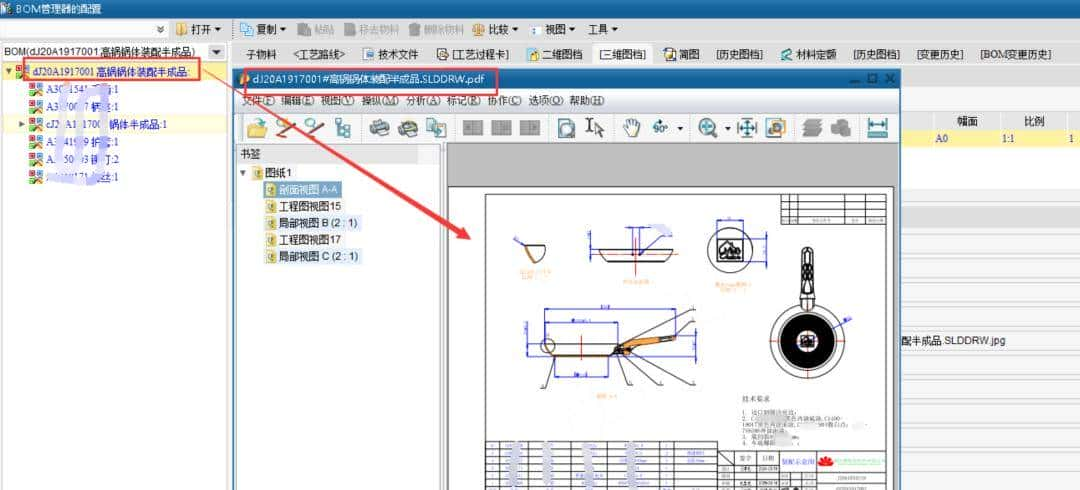

https://s.fanruan.com/lxgsb5 PLM:研发资料库

许多工厂返工、报废,实则根子在研发。

设计一改,车间还在用老图,结果做出来的全是废品。

PLM就是解决这个断层的,它管设计、版本、工艺文件,让研发和车间用的是同一份数据。

新版本一发布,系统自动推送到相关部门,避免信息不同步。

我在一家家电厂看过,

- 他们没PLM,研发改了十几次设计,结果车间还拿着第一版的图纸生产。

- 最后返工、报废的损失,远比系统的投入大得多。

PLM的价值,就是让研发和生产之间不再传话走样。

PLM模板自取:

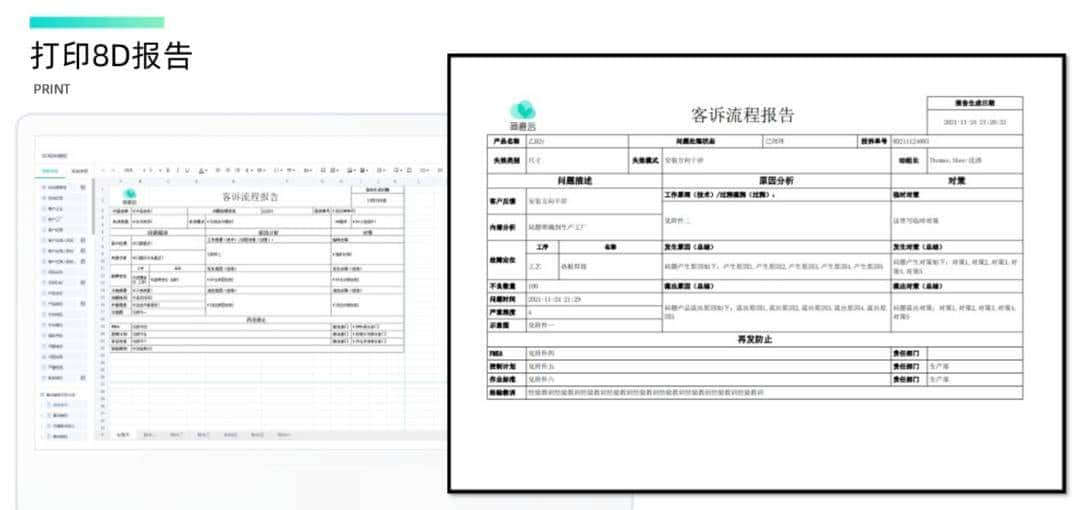

https://s.fanruan.com/kgq3e6 QMS:质量管控器

质量问题在许多工厂都是出事才补救。

这样一来,问题永远在重复。

QMS就是把质量管理拉成闭环,从供应商来料,到生产过程,再到出货和售后,哪里出问题都能追溯到源头。

它还能把整改要求推送到责任部门,确保不是写在纸上就完事。

有的企业在QMS里设了自动预警,列如同类问题三次没关闭,直接报到总经理。

这样质量问题就不再是大家都知道但没人管,而是真正落实。

QMS模板自取:

https://s.fanruan.com/uyd5j7 APS:高级排产器

说实话,排产是车间最头疼的事。

订单多的时候,急单插单、产能不均、设备突发停机,搞得计划天天改。

靠经验排,常常是越改越乱。

APS就是专门干这活的:它会思考产能、设备负荷、工艺路线,把所有约束条件算进去,再给出一个相对最优的排产方案。

- 我见过一家塑料厂,以前靠Excel排产,每天晚上调度得排到凌晨两点。

- 上了APS后,半小时内出方案,还能模拟“如果插单会影响哪些订单”。

这就是智能的价值,减少人工拍脑袋。

APS模板自取:

https://s.fanruan.com/49m3u七大系统的关系

这七个系统之间,不是替代关系,而是互补关系。

ERP是全资源管理,MES是执行落地,WMS盯仓库,APS优化排产,SCM管上下游,PLM管研发设计,QMS盯质量。

- 如果你只上ERP,就像工厂只装了一个大脑,却没有神经末梢去执行;

- 只上MES,却没ERP配合,产线跑得再快,财务还是一团乱。

数字化不是单点突破,而是体系协同。

结尾

我常提醒老板一句话:别幻想一个系统能包治百病,工厂的复杂性决定了它需要一整套工具配合。

ERP、MES、WMS、SCM、PLM、QMS、APS,这些系统谁都替代不了谁,组合起来才能形成完整闭环。

但话也说回来,不是每家工厂都要一次性全上。

关键是认清自己最致命的短板,先补那一块,再逐步扩展。

系统不是装门面,而是帮你解决真问题。

数字化转型,拼的不是谁上得多,而是谁上得对。

本文由人人都是产品经理作者【零代码研究局】,微信公众号:【零代码研究局】,原创/授权 发布于人人都是产品经理,未经许可,禁止转载。

题图来自Unsplash,基于 CC0 协议。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

您必须登录才能参与评论!

立即登录

这么高级的系统都用上了,12个小时两班倒工资只能勉强够温饱

钱到位了,岗位人员也要到位,并且是年年持续到位才可以,到时候企业盈利还不盈利就不知道了

还是少了COM管理,没有客户关系管理,客户的需求不能快速到ERP,然后就会缺少BOM,进而SCM和MES都会玩不转,那erp就空了,没啥用了!

“ERP都上了,怎么还是乱?”没错!这才是一个正常的这个老板该有的意识形态

鸡肋。有的人用不上,没有的人要了也没用,而且这个这个表述是有一些问题的,例如,PLM可可以下载个格式就能用了?那专门做PLM系统的还能活下去吗?

光有系统还得有人才行,人员薪资到位才行,再好的系统人员配备不到位一样乱

现在那些主流软件做得简洁,运行有效,协作能力强

调查一下,有哪些公司把qms开发好用的?至少我看图上对qms理解的非常不足

系统是死的,BUG还是有的,靠不住

还必须了?以前没有这东西的工业怎么发展?这样系统只是提高效率而已,并不是必需品

实际功能,仅仅只是相当于数据库。

MOM生产指挥系统

我们厂就一个ERP,其他全人工

据说,华某公司的财务体系变革(财务共享中心)花了400多亿?

怎么没人说制程指数CPK

我之前在一个仓库干活,用的是Mes系统啊

还有crm

SCM是个泛指,这里放SRM供应商关系管理系统更合适

费用了?很少有企业全上吧

玩弄摡念罢了,本质上还是要靠oa或者说协同来打通信息流~