CANopen 作为基于 CAN 总线的标准化高层协议(EN 50325-4),凭借 实时性强、可靠性高、拓扑灵活、成本可控 的核心优势,成为机器人控制器与外设(伺服、传感器、执行器)交互的主流工业总线方案。其在机器人控制器开发中的应用贯穿 运动控制、IO 交互、故障诊断、参数配置 全流程,尤其适配协作机器人、工业机械臂、移动机器人等场景的模块化架构需求。以下从核心应用场景、技术实现细节、优势与挑战三方面展开详细解析:

一、核心应用场景(机器人控制器视角)

机器人控制器作为 CANopen 网络的 主站(Master),需连接伺服驱动器、IO 模块、力传感器、夹爪、编码器等 从站(Slave) 设备,核心应用聚焦以下6个维度:

1. 运动控制:关节驱动与轨迹同步(核心场景)

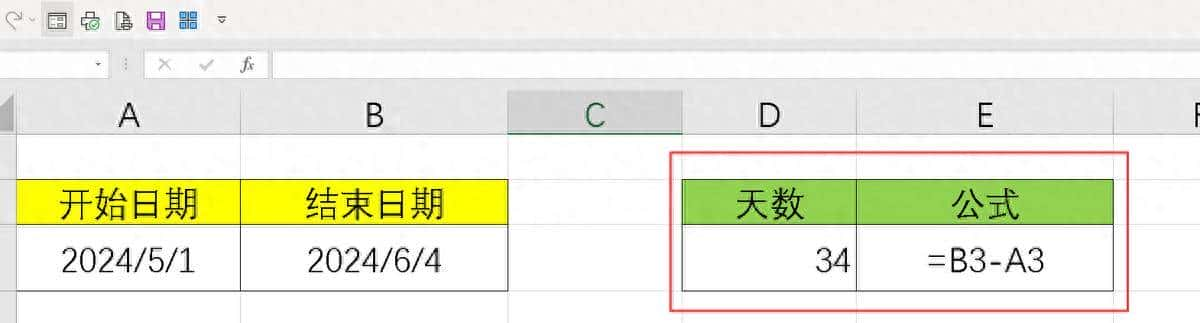

机器人的关节运动(如机械臂的旋转、移动机器人的轮系驱动)依赖控制器与伺服驱动器的实时数据交互,CANopen 通过 DS402 运动控制行规(专门针对伺服电机的标准化协议)实现精准控制:

实时指令传输(PDO 机制):

控制器通过 过程数据对象(PDO) 向伺服驱动器发送 位置/速度/扭矩指令(如目标位置、加速度限制),同时接收伺服反馈的 实际位置、电流、状态字。PDO 支持预定义映射(如映射位置指令到 TxPDO1,状态反馈到 RxPDO1),传输周期可低至 1ms 级,满足机器人关节运动的实时性要求(协作机器人典型周期 1-10ms)。同步控制(SYNC 消息):

控制器周期性发送 SYNC 同步消息,所有伺服从站同步接收指令并执行,确保多关节(如6轴机械臂)的轨迹协同精度(如笛卡尔空间直线运动、圆弧运动的同步性)。模式切换与急停:

通过 服务数据对象(SDO) 配置伺服驱动器的运动模式(如位置模式、速度模式、扭矩模式),通过 紧急消息(Emergency Message) 传输急停信号(如安全回路触发时,控制器发送 0x80 紧急码,伺服立即抱闸)。

2. 外设集成:传感器与执行器交互

机器人控制器需接入多种外设(力传感器、视觉传感器、夹爪、电批、真空吸盘等),CANopen 提供标准化接口简化集成:

传感器数据采集:

力传感器(如六维力控传感器)通过 CANopen 从站将力/力矩数据(X/Y/Z 轴力、扭矩)封装为 PDO 实时上传至控制器,用于协作机器人的力控算法(如装配、打磨场景的力反馈控制);编码器通过 CANopen 传输角度/位移数据,辅助关节定位校准。执行器控制:

电动夹爪、电批等执行器通过 CANopen 接收控制器的动作指令(如夹爪开合角度、电批拧紧扭矩),并反馈执行状态(如是否夹紧、拧紧是否完成)。例如:控制器通过 TxPDO 发送夹爪目标开度(0-100%),夹爪通过 RxPDO 反馈当前开度和故障状态(如卡滞报警)。IO 扩展模块:

当控制器自带 IO 口不足时,通过 CANopen IO 模块扩展数字量输入(如限位开关、急停按钮)、模拟量输出(如气压调节),模块通过 PDO 实时上报 IO 状态,控制器通过 PDO 下发 IO 控制指令。

3. 参数配置与设备管理

CANopen 提供标准化的 对象字典(Object Dictionary),实现控制器对从站设备的参数统一管理:

参数配置(SDO 机制):

控制器通过 SDO 向从站设备写入配置参数(如伺服驱动器的电子齿轮比、加速度限制、PID 参数;力传感器的量程校准、滤波系数),读取设备的出厂信息(如型号、固件版本)、运行参数(如累计运行时间、故障历史)。SDO 支持分段传输(用于大数据量参数)和 expedited 传输(快速传输短参数),适配不同配置需求。设备枚举与地址分配:

控制器通过 NMT 网络管理协议 实现从站设备的启动、停止、地址分配(如通过 LSS 服务动态分配从站节点 ID,避免地址冲突)。例如:机器人上电时,控制器发送 NMT 启动指令(0x01),所有从站设备初始化后进入运行状态。热插拔支持:

部分工业级 CANopen 从站支持热插拔,控制器通过 NMT 心跳消息(Heartbeat)检测设备在线状态,当设备故障离线时,控制器立即触发报警并执行安全逻辑(如暂停运动)。

4. 故障诊断与安全机制

机器人作为工业设备,故障诊断和安全可靠性至关重要,CANopen 提供多层级保障:

故障上报(紧急消息):

从站设备(如伺服驱动器过载、力传感器信号异常)触发故障时,会发送紧急消息(包含故障码和附加信息),控制器接收后解析故障类型(如 0x03 表示过流,0x05 表示位置超差),并执行相应处理(如停止关节运动、记录故障日志、提示用户排查)。心跳与看门狗:

控制器与从站设备通过心跳消息(Heartbeat)维持通信状态:控制器定期发送心跳(如 100ms 周期),从站未收到则进入安全状态;从站定期上报心跳,控制器未收到则判定设备离线,触发保护逻辑。部分从站支持硬件看门狗,控制器需周期性发送喂狗信号,否则设备自动停机。安全相关行规(EN 50325-5):

针对安全场景(如协作机器人的碰撞检测),CANopen 支持 Safety over CANopen 行规,通过安全 PDO(SPDO)传输安全相关数据(如安全位置限制、安全扭矩关闭指令),满足 SIL 2/3 安全等级要求。

5. 多控制器协同(分布式架构)

复杂机器人系统(如复合机器人:移动底盘 + 机械臂)需多控制器协同(如底盘控制器、臂部控制器、视觉控制器),CANopen 支持主-主通信或主-从扩展架构:

底盘控制器作为 CANopen 主站,连接轮系伺服、里程计;机械臂控制器作为从站,接收底盘的位置信息(如当前坐标、姿态),调整臂部运动轨迹;控制器之间通过 PDO 或 SDO 交互数据(如底盘向机械臂发送“到达目标点”信号,机械臂启动作业),实现多模块的协同动作。

6. 与上层系统集成

机器人控制器需对接上位机(如示教器、MES 系统),CANopen 可作为底层通信层,配合上层协议实现数据透传:

示教器通过 CANopen 与控制器交互:控制器将关节状态、作业进度通过 PDO 上传至示教器显示,示教器将用户输入的轨迹点、参数通过 SDO 下发至控制器;控制器通过 CANopen 采集设备运行数据(如关节负载、作业次数),经网关转换为 Ethernet/IP 或 Modbus 协议上传至 MES 系统,用于生产调度和设备维护。

二、技术实现细节(控制器开发核心要点)

在机器人控制器开发中,CANopen 协议的落地需关注 协议栈选型、数据映射、实时性优化、兼容性测试 四大核心:

1. CANopen 协议栈选型

控制器侧(主站)需集成 CANopen 主站协议栈,主流方案分为三类:

商业协议栈:如 Vector CANopenMaster、Kvaser CANopen Stack,稳定性高、文档完善、支持全功能(DS402、SDO 分段传输、LSS),适合工业级产品,但需支付授权费;开源协议栈:如 CANopenNode(C 语言实现,支持主从站)、CODESYS 内置协议栈,免费且可定制,适合研发型项目或预算有限场景,但需自行调试优化(如实时性、兼容性);自研协议栈:针对特殊需求(如极简架构、定制化行规),基于 CAN 硬件驱动(如 STM32 的 bxCAN、Linux 的 SocketCAN)自研核心模块(PDO 映射、SDO 解析、NMT 管理),要求深入理解 CANopen 协议规范(EN 50325-4)。

2. 数据映射与帧结构设计

PDO 映射优化:根据机器人运动控制需求,合理规划 PDO 映射对象(如将“目标位置”“实际位置”“状态字”映射到同一 PDO 帧),减少帧数量以降低总线负载。例如:6轴机械臂的关节位置指令可映射到 3 个 PDO 帧(每帧 2 个关节数据,每个关节 32 位),传输周期 1ms 时,总线负载约 20%(CAN 总线波特率 1Mbps,单帧 payload 8 字节)。帧 ID 分配:遵循 CANopen 标准,PDO 帧 ID 采用 11 位标准帧(如 TxPDO1 帧 ID = 0x180 + 节点 ID,RxPDO1 = 0x280 + 节点 ID),SDO 帧 ID 为 0x23(主站→从站)和 0x2B(从站→主站),避免与其他设备冲突。数据类型适配:对象字典中的数据类型(如 INT16、UINT32、FLOAT32)需与从站设备一致,控制器发送时需进行字节序转换(CANopen 采用小端字节序),避免数据解析错误。

3. 实时性优化

机器人运动控制对实时性要求极高(关节控制周期通常 1-10ms),需从硬件、软件两层优化:

硬件层面:选用高性能 CAN 控制器(如 TJA1050 增强版)和屏蔽线缆,降低总线干扰;采用双 CAN 总线设计(一条用于运动控制,一条用于 IO 交互),隔离不同优先级数据;软件层面:

采用中断驱动接收 PDO 数据,避免轮询占用 CPU 资源;优化 SYNC 同步周期(如 1ms 周期,与控制器运动控制周期一致);限制总线负载(建议不超过 70%),通过 PDO 禁用机制关闭未使用的从站数据通道;实时操作系统(RTOS)调度:将 CANopen 主站任务设为高优先级(如高于 UI 任务、日志任务),确保指令发送和数据接收不被抢占。

4. 兼容性与合规性测试

机器人控制器需适配不同厂商的 CANopen 从站设备(如伺服、传感器),需通过严格测试确保兼容性:

行规兼容性测试:验证控制器与 DS402(伺服)、DS404(IO 模块)、DS406(传感器)等行规的兼容性,例如:通过 SDO 读取伺服驱动器的 0x6060 模式选择对象,确认支持位置/速度/扭矩模式切换;总线负载测试:模拟多从站(如 8 个伺服 + 4 个 IO 模块)同时通信,测试总线负载、数据丢包率、延迟抖动(要求延迟 ≤ 100μs);故障注入测试:模拟总线断开、从站离线、数据错误(如 CRC 校验失败),验证控制器的故障处理逻辑是否可靠(如急停、报警提示);合规性认证:若产品面向欧盟市场,需通过 CANopen 一致性测试(如 CiA 301 认证),确保符合 EN 50325-4 标准。

三、CANopen 的核心优势与应用挑战

1. 核心优势(适配机器人控制器需求)

实时性与可靠性:CAN 总线的非破坏性仲裁机制确保高优先级数据(如急停指令)优先传输,误码率低(位错误率 ≤ 10⁻⁸),适配工业恶劣环境(温度 -40~85℃、抗电磁干扰);标准化与兼容性:CANopen 行规(如 DS402)统一了设备接口,不同厂商的伺服、传感器可无缝对接,降低控制器与外设的集成成本;模块化与扩展性:支持最多 127 个从站节点,可按需扩展关节数量、IO 接口或传感器类型(如新增视觉传感器时,仅需添加 CANopen 从站并配置对象字典);成本可控:CAN 总线硬件(控制器、收发器、线缆)成本低于 EtherCAT、Profinet 等以太网总线,适合中低端机器人或对成本敏感的场景。

2. 应用挑战与解决方案

总线负载限制:CAN 总线波特率通常为 1Mbps(最大支持 10Mbps,但传输距离缩短),多节点高频率通信时易出现负载过高。解决方案:优化 PDO 映射、采用双 CAN 总线、使用 CAN FD(兼容 CANopen FD 协议,支持 64 字节 payload,提升传输效率);实时性上限:相比 EtherCAT(周期 ≤ 100μs),CANopen 的实时性略弱,不适合超高速精密运动控制(如半导体封装机器人)。解决方案:核心运动控制采用 EtherCAT,IO 交互和低速外设采用 CANopen,形成“以太网+CAN”混合总线架构;开发复杂度:需深入理解 CANopen 协议规范、行规细节和对象字典配置,开源协议栈的稳定性和兼容性需自行验证。解决方案:优先选用成熟商业协议栈,或基于 CANopenNode 二次开发,搭配 CAN 分析仪(如 Vector CANoe)进行调试。

四、典型应用案例

协作机器人关节控制:6轴协作机器人的每个关节伺服驱动器作为 CANopen 从站,控制器通过 DS402 行规发送位置指令,通过 PDO 实时接收关节力反馈数据,实现力控柔顺控制(如碰撞检测、装配作业);移动机器人传感器集成:AGV 底盘控制器作为 CANopen 主站,连接激光雷达、里程计、超声波传感器等从站,通过 PDO 采集环境数据和定位信息,用于路径规划和避障;工业机械臂 IO 扩展:机械臂控制器通过 CANopen IO 模块扩展数字量输入(限位开关、夹具到位信号)和模拟量输出(真空吸盘压力控制),通过 SDO 配置 IO 模块的触发阈值和滤波参数。

五、总结

CANopen 凭借 实时性、兼容性、模块化 三大核心优势,成为机器人控制器与外设交互的核心总线方案,尤其在运动控制、传感器集成、参数配置等场景中不可或缺。在实际开发中,需结合机器人的性能需求(实时性、精度)、成本预算和扩展性,选择合适的协议栈、优化数据映射和总线架构,并通过严格的兼容性测试确保系统稳定可靠。随着 CANopen FD 等升级协议的普及,其在中高端机器人中的应用场景将进一步扩展,与 Ethernet/IP、ROS 等技术的融合也将成为未来趋势。

学习资源:

(1)管理教程

如果您对管理内容感兴趣,想要了解管理领域的精髓,掌握实战中的高效技巧与策略,不妨访问这个的页面:

技术管理教程

在这里,您将定期收获我们精心准备的深度技术管理文章与独家实战教程,助力您在管理道路上不断前行。

(2)软工教程

如果您对软件工程的基本原理以及它们如何支持敏捷实践感兴趣,不妨访问这个的页面:

软件工程教程

这里不仅涵盖了理论知识,如需求分析、设计模式、代码重构等,还包括了实际案例分析,帮助您更好地理解软件工程原则在现实世界中的运用。通过学习这些内容,您不仅可以提升个人技能,还能为团队带来更加高效的工作流程和质量保障。

(3)如果您对博客里提到的技术内容感兴趣,想要了解更多详细信息以及实战技巧,不妨访问这个的页面:

技术教程

我们定期分享深度解析的技术文章和独家教程。

相关文章