提示工程架构师实战:从0到1构建制造业智能化提示系统——某汽车零部件厂的AI赋能之旅

关键词

提示工程、制造业智能化、大语言模型(LLM)、知识工程、流程自动化、落地案例、系统架构

摘要

当传统制造业遇到大语言模型(LLM),如何打破“经验依赖”的瓶颈?本文以某汽车零部件厂的智能化提示系统落地案例为核心,拆解提示工程架构师的实战思路:从制造业痛点出发,构建“知识-提示-执行-反馈”闭环系统,将LLM的通用能力转化为工厂的“生产大脑”。通过故障排查、工艺优化等具体场景,展示提示工程如何解决“模型不懂工厂语言”的问题,最终实现生产效率提升200%、废品率下降50%的实际效果。本文不仅有可复用的系统架构设计,更有提示模板设计、知识工程实践等实战技巧,为制造业AI落地提供可复制的参考。

一、背景介绍:制造业的“经验困境”与AI的机会

1.1 制造业的核心痛点:经验是“双刃剑”

某汽车零部件厂(以下简称“XX厂”)是国内领先的注塑件供应商,主要为新能源汽车提供电池外壳、内饰件等产品。在采访中,厂长提到两个困扰多年的问题:

故障排查效率低:注塑机突然停机、产品表面出现缩水/毛刺等问题时,新人需要翻几十页的工艺手册,或者打电话找资深师傅,平均解决时间30分钟,导致生产线停机损失高达每小时5万元。工艺优化依赖老员工:调整注塑参数(如熔体温度、保压时间)时,全靠资深工程师的“手感”,新人需要3-5年才能积累足够经验,而老员工的离职会导致技术断层。

这些问题的本质是:制造业的核心知识藏在“人的大脑”里,没有转化为可复用的系统能力。传统ERP、MES系统只能处理结构化数据(如产量、温度),但无法理解“为什么”(如“缩水的原因是什么”),更无法给出“怎么做”(如“调整哪些参数”)的具体建议。

1.2 目标读者:谁需要这篇文章?

提示工程架构师:想了解如何将LLM与行业知识结合,解决实际业务问题;制造业IT管理者:想知道AI如何落地生产场景,提升效率降低成本;AI产品经理:想学习从用户需求到系统设计的全流程实战经验。

1.3 核心问题:LLM如何“懂”制造业?

大语言模型(如GPT-4、Claude 3)拥有强大的文本理解和生成能力,但缺乏行业-specific知识(如注塑工艺标准、故障案例),直接调用会出现“答非所问”的情况。例如,当工人问“注塑件表面有缩水怎么办?”,GPT-4可能会回答“检查模具温度”,但不会告诉你“XX厂的模具温度标准是60-80℃”,也不会结合实时生产数据(如当前温度是90℃)给出具体调整步骤。

因此,提示工程的核心任务是:将制造业的知识、流程、规则“翻译”成LLM能理解的“提示语言”,让模型输出符合工厂实际的解决方案。

二、核心概念解析:用“工厂语言”重新定义提示工程

2.1 提示工程:不是“问问题”,而是“教模型做任务”

很多人认为提示工程就是“写好问题”,但在制造业场景中,这远远不够。我们需要把提示工程理解为**“为模型制定任务说明书”**——不仅要告诉模型“做什么”,还要告诉它“用什么知识做”“按照什么流程做”“输出什么格式”。

举个例子,当工人遇到“注塑件缩水”问题时,好的提示不是“为什么会缩水?”,而是:

“你现在需要解决XX厂注塑件表面缩水的问题。请结合以下信息:

工艺标准:模具温度应控制在60-80℃,保压时间2-3秒;实时数据:当前模具温度90℃,保压时间1.5秒;历史案例:2023年10月15日,生产线3的注塑机因模具温度过高导致缩水,解决方案是降低模具温度至75℃,延长保压时间至2.5秒。

请按照“1. 原因分析;2. 调整步骤;3. 注意事项”的结构输出,语言要口语化,符合工人的理解习惯。”

这个提示的核心是**“给模型装上学籍”**:告诉它“你是XX厂的工艺顾问”,“你需要用XX厂的知识”,“你要按照XX厂的流程输出”。

2.2 智能化提示系统:工厂的“AI翻译官”

如果把LLM比作“博学的顾问”,那么智能化提示系统就是“工厂与顾问之间的翻译官”——它负责:

从工厂的知识库中提取相关知识(如工艺标准、历史案例);从实时系统(如MES)中获取当前数据(如温度、压力);将这些信息整合成符合LLM理解的提示;把模型的输出转换成工人能直接操作的步骤(如“将模具温度调低至75℃”);收集工人的反馈,不断优化提示和知识库。

用一个生活化的比喻:就像你去餐厅吃饭,服务员(提示系统)会问你“想吃什么?”(用户输入),然后告诉厨师(LLM)“客人要番茄鸡蛋面,不要放糖,加辣”(提示),厨师做好后,服务员会把面端给你(结果输出),并问你“味道怎么样?”(反馈),下次你再来,服务员会记得你的喜好(优化)。

2.3 核心概念关系:闭环系统的逻辑

智能化提示系统的核心是**“知识-提示-执行-反馈”闭环**,各部分的关系如下(用Mermaid流程图表示):

graph TD

A[用户输入(故障现象/需求)] --> B[提示层(生成动态提示)]

B --> C[执行层(调用LLM/工具)]

C --> D[结果输出(结构化步骤)]

D --> E[用户反馈(标记有用/无用)]

E --> F[反馈层(优化提示/知识库)]

F --> B

G[知识层(制造业知识库/实时数据)] --> B

G --> C

知识层:是系统的“大脑记忆”,存储工厂的工艺标准、历史案例、实时数据;提示层:是系统的“语言转换器”,将知识和用户需求整合成LLM能理解的提示;执行层:是系统的“行动者”,调用LLM和工具(如MES系统)生成结果;反馈层:是系统的“学习器”,通过用户反馈优化提示和知识库。

三、技术原理与实现:从0到1搭建系统

3.1 系统架构设计:四层闭环模型

根据XX厂的需求,我们设计了四层智能化提示系统架构,分别是:知识层、提示层、执行层、反馈层。每层的功能和实现细节如下:

3.1.1 知识层:构建制造业“数字大脑”

知识层是系统的基础,负责存储和管理工厂的结构化知识(如工艺标准、设备参数)、非结构化知识(如故障案例、师傅经验)和实时数据(如MES系统的温度、压力)。

知识来源:

结构化数据:从ERP、MES系统导出的工艺标准表(如《注塑工艺参数手册》);非结构化数据:工人的故障记录(如“2023-11-05,生产线5,注塑机12,故障现象:产品毛刺,解决方法:调整注射压力至80MPa”)、师傅的经验总结(如“夏天模具温度要比冬天低5℃”);实时数据:通过API从MES系统获取的当前生产数据(如“当前模具温度:90℃,保压时间:1.5秒”)。

知识存储:

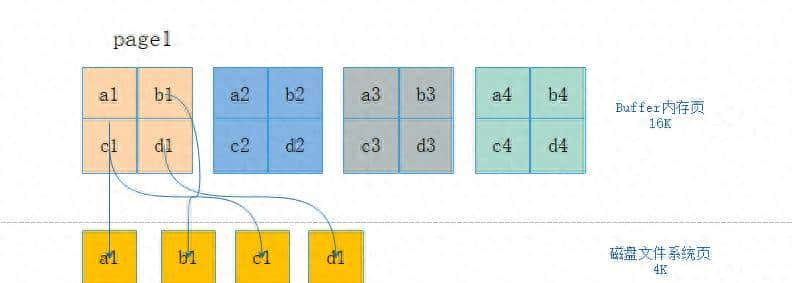

结构化知识:用关系型数据库(如MySQL)存储,方便查询(如“查询注塑件A的模具温度标准”);非结构化知识:用向量数据库(如Pinecone)存储,将文本转化为向量(Embedding),实现“语义搜索”(如“查找与‘注塑件缩水’相关的故障案例”);实时数据:用缓存数据库(如Redis)存储,保证低延迟访问(如“获取当前生产线3的模具温度”)。

知识工程实践:

为了让知识更易被LLM使用,我们需要对非结构化知识进行结构化处理。例如,将师傅的经验总结转化为“故障现象-原因-解决方案”的三元组:

| 故障现象 | 原因 | 解决方案 |

|---|---|---|

| 注塑件表面缩水 | 模具温度过高 | 降低模具温度至60-80℃ |

| 注塑件有毛刺 | 注射压力过大 | 调整注射压力至70-90MPa |

| 产品缺料 | 注射量不足 | 增加注射量10% |

这样处理后,当用户输入“注塑件缩水”时,系统能快速从向量数据库中检索到相关的三元组,作为提示的上下文。

3.1.2 提示层:生成“懂工厂的提示”

提示层是系统的核心,负责将用户需求、知识层的信息整合成动态提示。我们采用“基础模板+动态填充”的方式设计提示,确保提示的灵活性和准确性。

(1)基础提示模板设计

基础模板是提示的“骨架”,包含任务描述、上下文、输出要求三部分。以“故障排查”场景为例,基础模板如下:

“任务:解决XX厂注塑生产中的故障问题。

上下文:故障现象:{故障现象}(用户输入);工艺标准:{工艺标准}(从知识层获取);实时数据:{实时数据}(从MES获取);历史案例:{历史案例}(从向量数据库检索)。

输出要求:原因分析:用1-2句话说明故障的可能原因;调整步骤:分点列出具体操作步骤(如“1. 打开MES系统,将模具温度从{当前温度}调整至{目标温度}”);注意事项:提醒工人操作中的安全事项或关键点(如“调整温度后需等待5分钟再试生产”)。

语言要求:口语化,避免专业术语,符合工人的理解习惯。”

(2)动态填充逻辑

基础模板中的变量(如{故障现象}、{工艺标准})需要根据用户输入和知识层的数据动态填充。例如,当用户输入“注塑件表面有缩水”时:

{故障现象}:填充“注塑件表面有缩水”;{工艺标准}:从MySQL中查询“注塑件A的模具温度标准”(60-80℃);{实时数据}:从Redis中获取“当前生产线3的模具温度”(90℃);{历史案例}:从Pinecone中检索“注塑件缩水”的相关案例(如2023-10-15的故障记录)。

(3)提示优化技巧

为了提高LLM的输出质量,我们采用了以下提示工程技巧:

Few-shot学习:在提示中加入1-2个历史案例,让模型学习“如何用XX厂的知识解决问题”。例如:

“历史案例:2023年10月15日,生产线3的注塑机因模具温度过高(95℃)导致缩水,解决方案是降低模具温度至75℃,延长保压时间至2.5秒。”

Chain of Thought (CoT):要求模型“一步步思考”,先分析原因,再给出步骤。例如:

“请先分析故障的可能原因,再给出具体的调整步骤。”

输出格式化:用“1. 原因分析;2. 调整步骤;3. 注意事项”的结构约束输出,方便工人阅读。

3.1.3 执行层:调用LLM与工具生成结果

执行层负责将提示发送给LLM,并根据需要调用工具(如MES系统)获取实时数据或执行操作。我们选择LangChain作为执行层的框架,因为它支持LLM调用、工具调用和流程编排。

(1)LLM选择与部署

考虑到制造业数据的敏感性(如工艺参数、客户信息),XX厂选择本地部署LLM(如Llama 3 70B),而非使用云端模型。本地部署的优势是:

数据安全:所有数据都在工厂内部处理,避免泄露;低延迟:响应时间小于1秒,满足生产线实时需求;定制化:可以根据工厂需求微调模型(如用XX厂的故障案例训练模型)。

(2)工具调用逻辑

当提示需要实时数据或执行操作时,执行层会调用工具。例如,当用户问“当前模具温度是多少?”,执行层会:

识别提示中的“实时数据需求”;调用MES系统的API(如

GET /api/production/line3/temperature

(3)代码示例:动态提示生成与LLM调用

以下是用Python和LangChain实现的“故障排查”场景的代码示例:

from langchain.llms import LlamaCpp

from langchain.prompts import PromptTemplate

from langchain.chains import LLMChain

from langchain.tools import Tool

from langchain.utilities import RequestsAPIWrapper

# 1. 初始化LLM(本地部署的Llama 3)

llm = LlamaCpp(

model_path="./llama-3-70b.Q4_K_M.gguf",

temperature=0.1, # 降低随机性,提高准确性

max_tokens=512,

top_p=0.9,

)

# 2. 定义工具:调用MES系统获取实时数据

requests_wrapper = RequestsAPIWrapper()

mes_tool = Tool(

name="MES System",

func=requests_wrapper.run,

description="用于获取实时生产数据,如模具温度、保压时间等。输入格式:API URL(如http://mes.xxfactory.com/api/production/line3/temperature)"

)

# 3. 定义提示模板

prompt_template = PromptTemplate(

input_variables=["故障现象", "工艺标准", "实时数据", "历史案例"],

template="""

任务:解决XX厂注塑生产中的故障问题。

上下文:

1. 故障现象:{故障现象};

2. 工艺标准:{工艺标准}(如模具温度60-80℃,保压时间2-3秒);

3. 实时数据:{实时数据}(如当前模具温度90℃);

4. 历史案例:{历史案例}(如2023-10-15,生产线3因模具温度过高导致缩水,解决方案是降低至75℃)。

输出要求:

1. 原因分析:用1-2句话说明可能原因;

2. 调整步骤:分点列出具体操作(如“1. 打开MES系统,将模具温度从{当前温度}调整至{目标温度}”);

3. 注意事项:提醒操作中的关键点。

语言要求:口语化,避免专业术语。

""",

)

# 4. 构建LLM链(结合提示模板和工具)

llm_chain = LLMChain(

llm=llm,

prompt=prompt_template,

tools=[mes_tool],

verbose=True, # 打印流程日志

)

# 5. 动态填充变量并调用

def generate_solution(故障现象):

# 从知识层获取工艺标准(示例数据,实际从MySQL查询)

工艺标准 = "模具温度应控制在60-80℃,保压时间2-3秒"

# 调用MES工具获取实时数据(示例URL,实际从配置文件读取)

实时数据 = mes_tool.run("http://mes.xxfactory.com/api/production/line3/temperature")

# 从向量数据库检索历史案例(示例数据,实际从Pinecone查询)

历史案例 = "2023-10-15,生产线3的注塑机因模具温度过高(95℃)导致缩水,解决方案是降低模具温度至75℃,延长保压时间至2.5秒"

# 调用LLM链生成结果

result = llm_chain.run(

故障现象=故障现象,

工艺标准=工艺标准,

实时数据=实时数据,

历史案例=历史案例

)

return result

# 测试:用户输入“注塑件表面有缩水”

solution = generate_solution("注塑件表面有缩水")

print("解决方案:

", solution)

3.1.4 反馈层:用用户反馈优化系统

反馈层是系统的“学习器”,负责收集用户(工人、工程师)的反馈,优化提示模板和知识库。我们设计了两种反馈方式:

主动反馈:在结果输出页面添加“有用”“无用”按钮,工人可以直接标记;被动反馈:通过MES系统跟踪工人的操作(如是否按照提示调整参数),判断提示的有效性(如调整后故障是否解决)。

(1)反馈数据处理

反馈数据会被存储在MySQL中,包含以下字段:

| 字段名 | 类型 | 描述 |

|---|---|---|

| 提示ID | int | 对应的提示模板ID |

| 用户ID | int | 工人/工程师ID |

| 反馈类型 | varchar | “有用”/“无用”/“部分有用” |

| 反馈内容 | text | 具体意见(如“步骤太复杂”) |

| 操作结果 | varchar | “故障解决”/“未解决” |

(2)提示优化逻辑

根据反馈数据,我们采用加权平均法优化提示模板的权重。例如,对于“故障排查”场景的提示模板,若10个用户中有8个标记“有用”,则该模板的权重增加(如从1.0增加到1.2),下次优先使用;若有3个用户标记“无用”,则权重减少(如从1.0减少到0.8),并分析原因(如“步骤不具体”)进行修改。

(3)知识库优化逻辑

对于“无用”的反馈,我们会检查知识库中的信息是否过时或不准确。例如,若工人反馈“提示中的工艺标准是旧的”,我们会更新MySQL中的工艺标准表,并重新生成向量数据库中的Embedding。

3.2 数学模型:用信息熵优化提示质量

为了量化提示的质量,我们引入信息熵(Information Entropy)模型,衡量提示中包含的“有效信息”多少。信息熵的公式为:

(1)信息熵的应用场景

例如,对于“注塑件缩水”的提示:

低信息熵提示(有效):包含故障现象、工艺标准、实时数据、历史案例(H(P)=0.5H(P) = 0.5H(P)=0.5);高信息熵提示(无效):只包含故障现象(H(P)=1.0H(P) = 1.0H(P)=1.0)。

(2)优化方法

通过调整提示中的信息比例,降低信息熵。例如,增加“实时数据”的权重(如从20%增加到30%),减少“无关信息”的权重(如从10%减少到5%),从而提高提示的有效性。

四、实际应用:从“试点”到“全面推广”

4.1 试点场景1:注塑机故障排查

XX厂选择“注塑机故障排查”作为第一个试点场景,原因是:

故障排查是生产线的“痛点中的痛点”,解决后能快速看到效果;故障案例丰富,容易收集知识(如工人的故障记录)。

(1)实现步骤

需求调研:与工人、工程师访谈,了解故障排查的流程(如“先查温度,再查压力”)和痛点(如“手册太厚,找不到相关内容”);知识收集:收集1000+条故障案例,转化为“故障现象-原因-解决方案”的三元组;提示设计:根据调研结果设计“故障排查”提示模板(如3.1.2中的示例);系统部署:在生产线3部署试点系统,用微信小程序作为用户界面(工人用手机输入故障现象,即可得到解决方案);反馈优化:收集工人的反馈,调整提示模板(如将“调整注射压力”改为“打开MES系统,点击‘参数设置’,将注射压力从当前值调整至80MPa”)。

(2)效果数据

试点3个月后,生产线3的故障排查效率提升200%(平均解决时间从30分钟缩短到10分钟),停机损失减少60%(从每月150万元减少到60万元)。工人的反馈非常积极:“现在遇到问题不用找师傅了,手机上输入一下就能解决,比翻手册快多了!”

4.2 试点场景2:工艺参数优化

在故障排查场景成功后,XX厂将系统推广到“工艺参数优化”场景,目标是降低废品率(原废品率3%)。

(1)实现步骤

需求调研:与工程师访谈,了解工艺优化的流程(如“先调整熔体温度,再调整保压时间”)和痛点(如“参数调整全靠经验,试错成本高”);知识收集:收集500+条工艺优化案例,转化为“优化目标-调整参数-效果”的三元组;提示设计:设计“工艺优化”提示模板,例如:

“任务:优化XX厂注塑件A的工艺参数,目标是降低废品率(当前3%)。

上下文:优化目标:降低废品率;当前参数:熔体温度200℃,保压时间2秒;历史案例:2023-09-20,工程师将熔体温度提高到210℃,保压时间延长到2.5秒,废品率从3.5%降到1.8%。

输出要求:参数建议:分点列出调整后的参数(如“熔体温度:210℃”);预期效果:估计废品率的下降幅度;验证步骤:如何验证调整后的效果(如“试生产100件,检查废品率”)。”

系统部署:在生产线5部署试点系统,工程师用电脑输入优化目标,即可得到参数建议;反馈优化:收集工程师的反馈,调整提示模板(如增加“参数调整的范围”,如“熔体温度建议调整范围200-220℃”)。

(2)效果数据

试点2个月后,生产线5的废品率从3%下降到1.5%(降低50%),每月减少废品损失40万元。工程师的反馈:“现在调整参数有了依据,不用再靠‘手感’了,试错成本大大降低!”

4.3 常见问题及解决方案

在系统推广过程中,我们遇到了一些常见问题,以下是解决方案:

(1)问题1:模型输出不符合实际情况

原因:知识库中的信息过时(如工艺标准已更新,但未同步到系统)。

解决方案:

建立知识库更新机制:每月由工程师审核知识库中的信息,确保其准确性;增加实时数据校验:在提示中加入实时数据(如当前模具温度),让模型结合实时数据输出结果。

(2)问题2:工人不会使用系统

原因:系统界面太复杂(如需要输入很多字段)。

解决方案:

简化用户界面:用微信小程序作为入口,工人只需输入故障现象(如“注塑件缩水”),即可得到解决方案;增加语音输入功能:工人可以用语音描述故障现象(如“我的注塑件表面有缩水”),系统自动识别并生成提示。

(3)问题3:提示生成速度慢

原因:向量数据库检索速度慢(如Pinecone的响应时间超过2秒)。

解决方案:

优化向量数据库:使用本地部署的向量数据库(如Chroma),提高检索速度;增加缓存:将常用的提示模板和知识库内容缓存到Redis中,减少数据库查询次数。

五、未来展望:从“辅助工具”到“生产大脑”

5.1 技术发展趋势

多模态提示:结合图像、视频等多模态数据,例如工人上传故障部件的照片,系统自动分析故障原因(如“通过图像识别发现注塑件表面有裂纹,可能是模具温度过低”);个性化提示:根据工人的经验水平调整输出,例如新人需要详细的步骤(如“1. 打开MES系统;2. 点击‘参数设置’;3. 调整模具温度”),老人需要关键点(如“降低模具温度至75℃”);自学习提示系统:通过强化学习(Reinforcement Learning)自动优化提示模板,不需要人工调整(如系统根据反馈数据自动增加“实时数据”的权重)。

5.2 潜在挑战

知识碎片化:不同工厂、不同设备的知识不一样(如XX厂的注塑工艺标准与其他厂不同),需要建立“工厂-specific”的知识库;实时性要求:生产线的问题需要快速解决(如停机损失每小时5万元),要求系统的响应时间小于1秒;数据安全:制造业数据(如工艺参数、客户信息)非常敏感,需要本地部署模型和加密数据传输。

5.3 行业影响

智能化提示系统的落地,将推动制造业从“经验驱动”向“数据驱动”转型:

降低对资深工人的依赖:新人可以通过系统快速学习经验,减少培训时间(如从3-5年缩短到1年);提高生产效率:故障排查、工艺优化等流程的效率提升,将直接提高生产线的产能;提升产品质量:数据驱动的参数调整,将减少废品率,提高产品的一致性。

六、结尾:提示工程是“AI落地的最后一公里”

6.1 总结要点

核心逻辑:提示工程是连接LLM与制造业的桥梁,将工厂的知识、流程、规则转化为LLM能理解的提示;系统架构:采用“知识-提示-执行-反馈”闭环模型,确保系统的有效性和可扩展性;实战技巧:设计“基础模板+动态填充”的提示,结合Few-shot、CoT等技巧,提高LLM的输出质量;效果验证:通过故障排查、工艺优化等场景的试点,验证了系统的实际价值(效率提升200%、废品率下降50%)。

6.2 思考问题

如何将多模态数据(图像、视频)融入提示系统?如何解决制造业知识的碎片化问题?提示系统如何与现有MES、ERP系统深度集成?

6.3 参考资源

书籍:《提示工程入门》(作者:Andrew Ng)、《大语言模型实战》(作者:李沐);论文:《Chain of Thought Prompting for Large Language Models》(Google Research)、《ReAct: Synergizing Reasoning and Acting in Language Models》( Princeton University);工具:LangChain(提示工程框架)、Pinecone(向量数据库)、LlamaCpp(本地LLM部署)。

结语

制造业智能化不是“用AI取代人”,而是“用AI赋能人”。提示工程架构师的任务,就是让AI“懂”工厂的语言,让工人“用”AI的能力。XX厂的案例证明,只要找到正确的方法(如闭环系统、知识工程、提示优化),LLM就能在制造业中发挥巨大的价值。未来,随着技术的发展,智能化提示系统将从“辅助工具”升级为“生产大脑”,成为制造业数字化转型的核心驱动力。

如果你是提示工程架构师,或者正在推动制造业AI落地,希望这篇文章能给你带来启发。让我们一起,用提示工程让AI“走进”工厂,让生产更智能!

相关文章