设备状态监测是指对运行中的设备进行持续的监视与检测,以及时发现设备的各种劣化过程的发展。其目的是在可能出现故障或性能下降到影响正常工作之前,及时维修、更换,避免发生危及安全的事故 。 设备状态监测是保障设备安全运行、提高生产效率和降低维护成本的关键技术。 设备状态监测方法必将从传统的定期检修向自动化、智能化的在线监测和预警式检修转变。

设备在运行中会受到电的、热的、机械的负荷作用,以及自然环境(如气温、气压、湿度以及污秽等)的影响,长期工作会导致老化、疲劳、磨损,性能逐渐下降,可靠性降低。例如,设备的绝缘材料在高电压、高温度的长期作用下,绝缘性能会下降,最终可能导致绝缘性能的破坏。因此,对设备的运行状态进行监测是必要的。

传统的设备状态监测方法主要包括经常性的人工巡视与定期预防性检修、试验。设备在运行中由值班人员经常巡视,凭外观现象、指示仪表等进行判断,发现可能的异常,避免事故发生;此外,定期对设备实行停止运行的例行检查,做预防性绝缘试验和机械动作试验,对结构缺陷及时作出处理等。

1. 什么是设备状态监测?

随着传感技术与计算机技术的发展, 设备的状态监测方法向着自动化、智能化的方向发展。设备的定期检修制度向着预警式检修制度发展。 现代监测方法包括:

在线监测: 对运行状态下的电力设备直接进行的检测,不影响系统正常的运行,能直接反映运行中的设备状态,比停止运行时进行的离线检测更为有效、及时和可靠。

数据驱动方法: 通过挖掘过程数据中的内在信息建立数学模型和表达过程状态,根据模型来实施过程的有效监测。常用的算法包括信号处理、粗糙集、机器学习、信息融合和多元统计等。

基于知识的方法: 主要以相关专家和操作人员的启发性经验知识为基础,定性或定量描述过程中各单元之间的连接关系、故障传播模式等,通过推理、演绎等方式模拟过程专家在监测上的推理能力,从而自动完成设备故障预警和设备监测。

设备在线状态监测主要是通过各种技术手段,根据设备监测需求, 基于腐蚀在线监测、工艺防腐蚀分析、机组状态在线监测、机泵群状态在线监测等相关技术,实现设备相关数据的采集、运行数据统计与分析、停机管理、设备运行监测、异常报警等功能。系统支持由数据采集终端、网关设备、设备管理系统软件、数据展现组成,通过实时监测、数据采集和分析,帮助企业对设备状态进行持续监控,及时发现异常情况,并提供相关的异常报警和信息推送服务。

2. 监测哪些内容?

振动监测: 包括位移、速度、加速度等指标,用于识别轴承磨损、转子不平衡等机械故障。

温度监测: 跟踪温度范围、波动幅度、梯度变化等,预防过热导致的绝缘老化或部件损坏。

电气参数监测: 电压、电流波动范围、峰值及平衡度,预防电气系统短路或过载。

噪声监测: 通过声波频谱分析判断设备异常摩擦或松动。

磨损监测: 通过油液分析或无损检测技术评估机械磨损程度。

除此之外还有其它监测,如腐蚀监测。

3. 带给设备运维的改变

检测精度显著提升

传统阈值判定法依赖人工经验设定固定阈值,易出现误报或漏报(如所述)。而AI驱动的异常检测通过动态建模历史数据,自动生成自适应阈值边界,精准捕获突变型异常。实验证明,在电力设备监测中,基于时间序列和神经网络的异常检测方法(如AR模型+SOM神经网络)显著优于传统方法。

深度学习模型(如LSTM、CNN)可捕捉复杂时序特征,实现多参数融合分析。 例如,振动、温度、压力等多源传感器数据经CNN处理,异常检测率可达93.5%,而随机森林算法故障预测准确率达89.7%。

预测能力从被动转向主动

传统方法仅能事后报警,而AI技术通过时间序列预测基线(如动态基线+趋势预测双分支模型),可提前48小时预测设备故障。例如,LSTM网络在故障预测中成功率高达91.8%。生成对抗网络(GAN)与数字孪生技术结合,通过模拟设备正常运行模型,实现对潜在故障的早期量化预警。

运维效率革命性优化

实时性增强:AI算法每分钟可处理数千个传感器数据点,实现毫秒级异常响应。指出,智能装备健康监测系统通过实时分析数据,避免生产中断,使生产效率提高显著。

维护成本降低: 预测性维护减少非计划停机、维护成本下降、平均故障间隔时间(MTBF)延长大约都在30%-50%的改善 。2025年最新的成果显示,AI诊断系统可提前预测99.9%故障,避免停机损失。

数据处理能力突破

大规模时序数据管理:无监督学习算法(如DBSCAN聚类)可处理PB级设备运行数据,通过增量训练持续优化模型中,AR模型将连续数据离散化,结合转移概率矩阵实现海量电力设备数据的快速异常检测。

多维度关联分析: 通过无监督聚类简化多维参数相关性,避免传统方法中参量关联难以确定的问题。

技术融合拓展应用场景

跨领域适用性:同类技术已应用于电力设备、医疗机械、制造业、建筑设备等领域。例如,船舶和水电设备通过AI异常检测避免参数漂移导致的误报。

算法多样性:支持SVM、随机森林、自编码器等多种模型,可根据场景需求灵活选择。

强调,深度学习在特征自动提取和高维数据处理上具有独特优势。

系统性变革

架构升级: 形成”传感器→数据预处理→AI模型→实时预警”的闭环系统。

描述的区块链集成AI系统,进一步优化资源分配效率。

运维模式转型:从”故障后维修”

转向”预测性维护”, AI可预测设备寿命和维护周期,实现精准检修安排。

挑战与局限性

数据依赖性: 模型效果受数据质量制约,需充足历史数据训练,且数据标注成本高。

算法泛化能力:不同设备需定制化模型,指出数据噪声和复杂性仍是技术难点。

实施门槛:需配套传感器网络、算力支持及专业人才。

4. 运维改善衡量指标

设备状态监测对运维效果改善的量化指标主要包括以下几个方面:

设备可用率(Availability) :设备正常运行时间占总时间的比例,目标是最大化设备可用率。

平均故障间隔时间(MTBF) :设备两次故障之间的平均时间,目标是延长MTBF。

平均修复时间(MTTR) :从故障发生到修复完成的平均时间,目标是缩短MTTR。

故障率:故障发生的频率。

数据入网率、数据在线率、数据准确率 :这些指标表示设备数据在线采集的情况,虽然不是设备运维直接指标,但也广泛应用于在线检测覆盖范围和覆盖比例。

设备综合效率(OEE) :衡量设备运行效率的综合指标,包括可用性、性能和质量。

预防性维护率(PM率) :表示预防性维护任务的完成情况,有助于减少突发故障。

运维成本占比 :维护成本占总运营成本的比例。

系统可用性 :系统可用性时间跟总时间的比例。

设备可靠性 :衡量设备在给定条件下持续运行的能力。

干预次数(NI) :表示计划和非计划干预的次数,用于评估维护策略的有效性。

系统磨损(SW) :基于设备的运行小时数、速度、负载、振动幅度等因素评估系统功能状态。

5. 有哪些智能算法

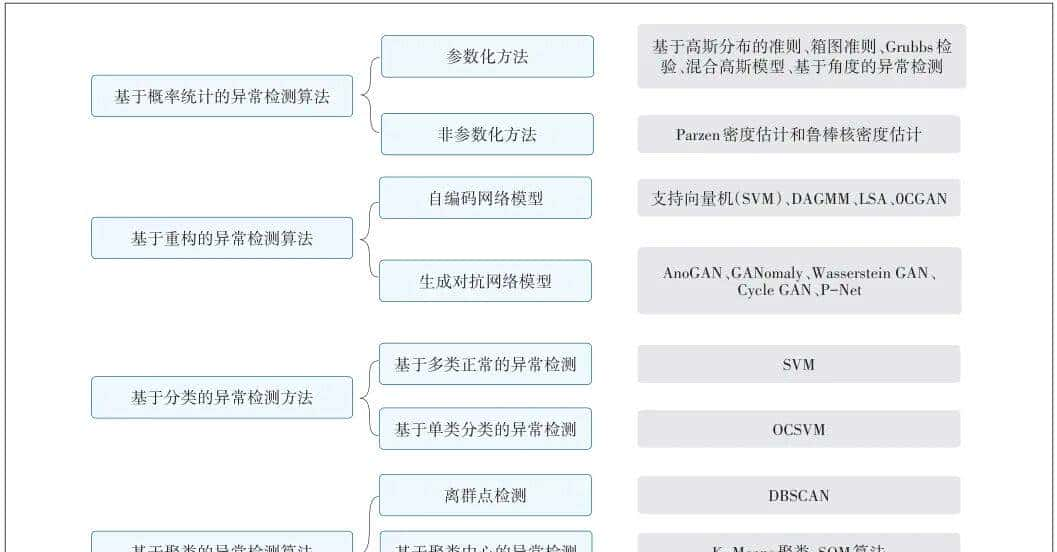

基于统计的方法

假设数据服从特定分布,通过概率模型识别低概率事件作为异常:

参数化方法:高斯分布准则(3-sigma法则)、Grubbs检验、箱线图(Boxplot)准则、混合高斯模型(GMM)。

非参数化方法:Parzen密度估计、鲁棒核密度估计。

其他:Dixon检验、Chauvenet准则。

适用场景:一维或低维数据,分布假设明确。

基于距离的方法

通过度量数据点间的距离或邻近性识别异常:

最近邻算法:k-最近邻(kNN)、局部离群因子(LOF)。

连通性方法:连通离群因子(COF)。

优势:无需假设数据分布,适合中等规模数据集;

局限:高维数据计算开销大。

基于密度的方法

根据局部密度差异检测异常点:

经典算法:DBSCAN、LOF(兼具距离与密度特性)。

改进算法:Stochastic Outlier Selection (SOS),通过关联度(affinity)评估异常。

适用场景:含噪声的聚类数据。

基于聚类的方法

将异常定义为不属于任何簇或远离簇中心的点:

聚类算法:k-means、DBSCAN、谱聚类。

专用算法:局部异常因子(LOF)。

应用:工业设备监控(识别异常振动信号)。

基于重构的方法

利用模型重建误差识别异常(正常数据重建误差小):

线性模型:主成分分析(PCA)。

非线性模型:自编码器(AE)、变分自编码器(VAE)。

优势:适合高维数据(如图像、时序)。

基于分类的方法

训练模型区分正常与异常模式:

监督/半监督算法:支持向量机(SVM)、一类支持向量机(OCSVM)、随机森林。

时序算法:隐马尔可夫模型(HMM)、ARIMA、LSTM。

适用场景:标签数据充足的场景。

基于深度学习的方法

利用神经网络捕捉复杂模式:

生成模型:生成对抗网络(GAN)、深度置信网络(DBN)。

时序模型:LSTM、自编码器。

专用架构:XTadGAN(针对极罕见异常)。

应用:工业传感器数据分析。

其他专用算法

时间序列专用:奇异谱变换(Singular Spectrum Transform),Holt-Winters指数平滑,N-Segmentation算法(振动信号频率分割) 。

集成方法:孤立森林(iForest)。

概率图模型:贝叶斯网络。

算法选择建议

数据维度:低维可用统计方法(如Z-score);高维推荐深度学习(如自编码器)。

标签可用性: 有标签用分类方法(如SVM);无标签用聚类或重构方法(如LOF、AE)。

实时性要求:孤立森林、LOF计算效率高;深度学习训练开销大。

工业故障诊断:时序算法(LSTM)+ 密度方法(DBSCAN)。

PS:文中的AR是指自回归,而噪声则需要根据上下文判断到底是设备噪声还是数据噪声,粉丝阅读时要提起注意。

相关文章