一、改善类工具:从问题表象到根因突破

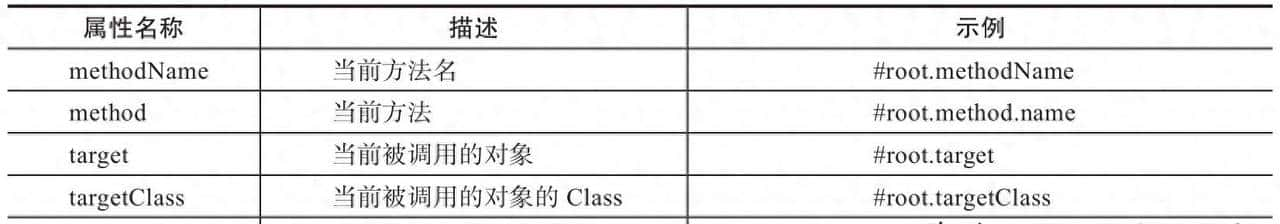

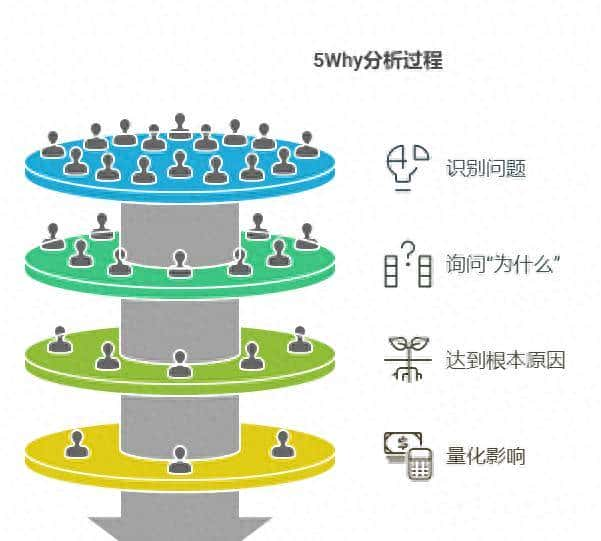

1. 5Why分析法(5WHY+1H)

操作标准:

- 必须追问至第5层缘由(如丰田喷漆缺陷案例:漆面气泡→除油不净→清洗剂失效→供应商变更未验证→采购成本导向)。

- 结合1H(How much)量化影响(某电子厂通过5Why分析节省返工成本380万元/年)。

工具支持:

- 因果矩阵(筛选关键要因)。

- MindManager思维导图软件。

2. 柏拉图(Pareto)分析

实施要点:

- 数据采集周期≥1个月(避免偶然性)。

- 聚焦TOP3问题(占比>80%)。

案例: 某注塑厂通过柏拉图锁定模具故障(占比63%),OEE提升18%(2023年JIPM数据)。

3. 鱼骨图(6M1E模型)

制造业特化:

- 人员:技能矩阵完备率。

- 设备:MTBF>500小时。

- 方法:SOP版本受控率100%。

数字化工具:

- Minitab Workspace鱼骨图模块。

- 数字孪生系统模拟要因影响。

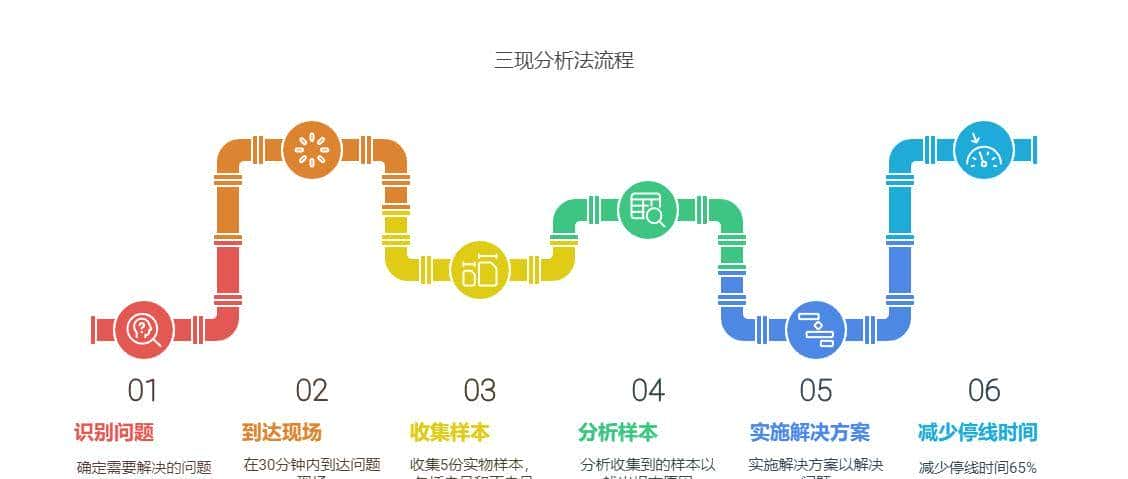

4. 三现分析法(现地/现物/现实)

执行标准:

- 30分钟到达问题现场。

- 采集5份实物样本(含良品/不良品)。

案例: 某汽车厂通过三现分析解决异响问题,停线时间减少65%(2024年SAE报告)。

二、分析类工具:结构化问题破解

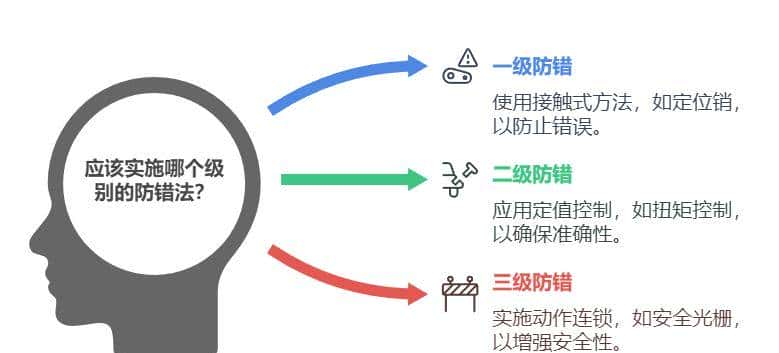

1. 防错法(Poka-Yoke)

实施等级:

- 一级:接触式防错(如定位销)。

- 二级:定值防错(如扭矩控制)。

- 三级:动作连锁防错(如安全光栅)。

行业标杆: 博世生产线防错装置覆盖率92%,错装率<0.8ppm。

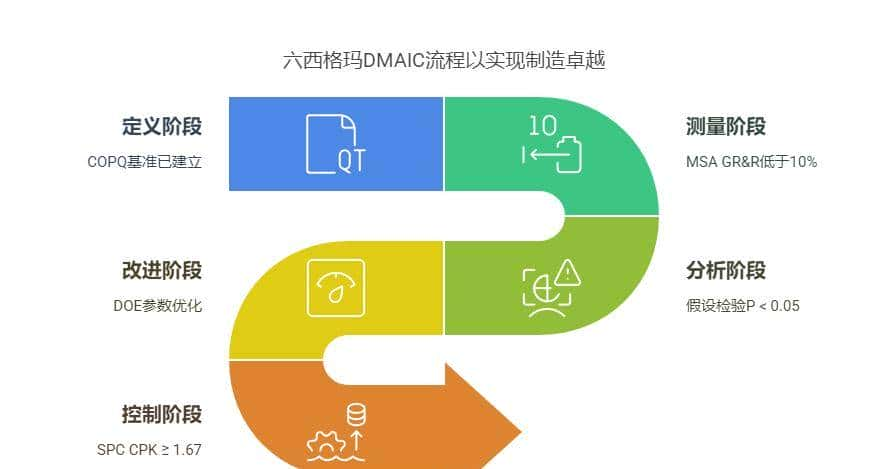

2. 六西格玛DMAIC

制造业指标:

- 定义阶段:COPQ(不良质量成本)基准。

- 测量阶段:MSA GR&R<10%。

- 分析阶段:假设检验P<0.05。

- 改善阶段:DOE优化参数组合。

- 控制阶段:SPC CPK≥1.67。

效益数据: 通用电气通过六西格玛年节约120亿美元。

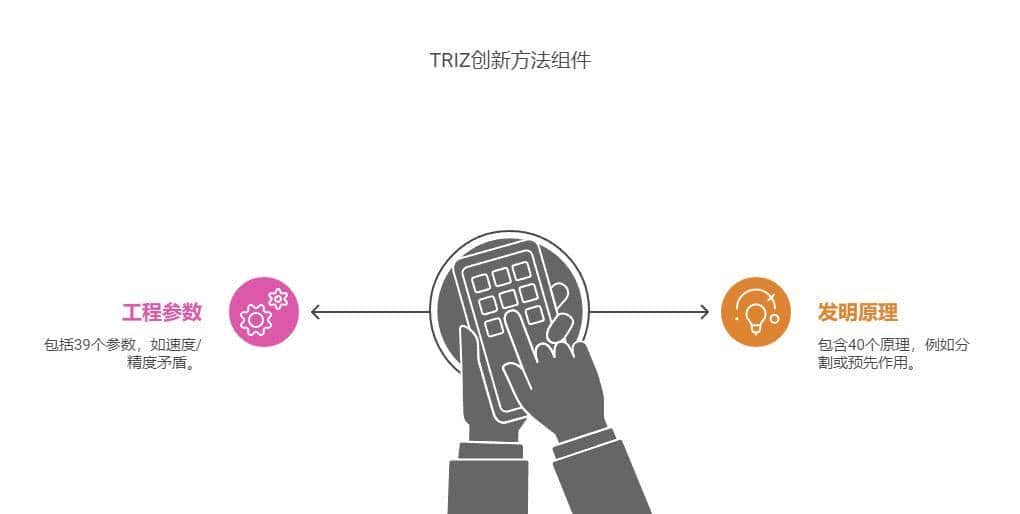

3. TRIZ创新方法

矛盾矩阵应用:

- 39个工程参数(如速度/精度矛盾)。

- 40个发明原理(如分割/预先作用)。

案例: 某机床厂应用TRIZ解决热变形,加工精度提升3μm。

三、控制类工具:过程稳定保障

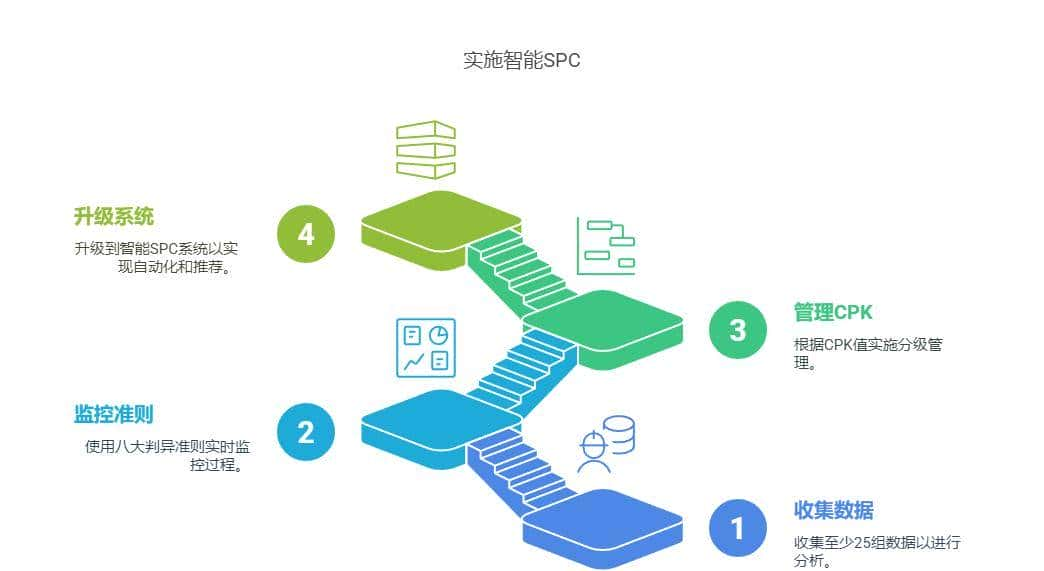

1. SPC过程控制

实施规范:

- Xbar-R图采集数据≥25组。

- 八大判异准则实时监控。

- CPK分级管理(>1.67特级/1.33-1.67一级)。

工具升级: 智能SPC系统(自动报警+根因推荐)。

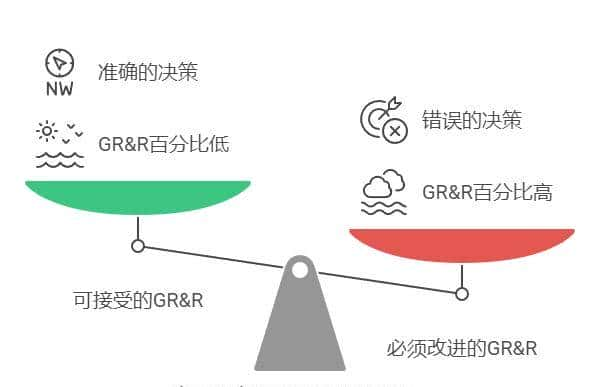

2. MSA测量系统分析

执行标准:

- GR&R<10%可接受。

- 10%-30%条件接受。

- >30%必须改善。

典型问题: 某轴承厂未做MSA,导致误判损失2000套产品。

3. TPM全面生产维护

六大支柱:

- 自主保全:操作者日常点检。

- 计划保全:预防性维护计划。

- 质量保全:设备精度管理。

数据案例: 三星电子TPM实施后,设备故障率下降70%(2023年IFR数据)。

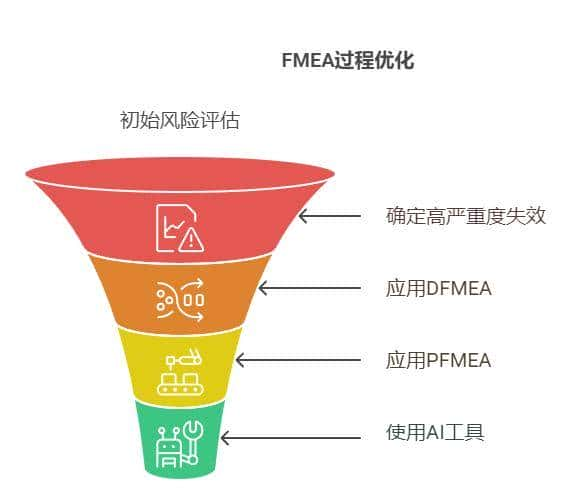

四、预防类工具:风险前置管理

1. FMEA潜在失效分析

新版标准:

- AP(行动优先级)替代RPN。

- 聚焦S>9的高严重度失效。

汽车行业实践:

- DFMEA:设计潜在失效分析。

- PFMEA:过程潜在失效分析。

工具支持: IQ-FMEA软件(AI提议措施库)。

2. DOE实验设计

经典方法:

- 全因子实验(<5因子)。

- 田口方法(信噪比优化)。

案例: 某制药厂通过DOE优化压片参数,合格率从88%提升至97%。

3. 数字孪生仿真

应用场景:

- 工艺参数虚拟验证。

- 产能瓶颈预判分析。

效益数据: 西门子数字孪生应用缩短新品导入周期40%(2024汉诺威工展数据)。

四类工具协同应用矩阵

|

质量阶段 |

适用工具组合 |

典型应用场景 |

|

问题改善 |

5Why+柏拉图+三现法 |

突发性质量异常 |

|

根因分析 |

鱼骨图+六西格玛+TRIZ |

慢性重复性问题 |

|

过程控制 |

SPC+MSA+防错装置 |

关键工序管控 |

|

风险预防 |

FMEA+DOE+数字孪生 |

新品开发/工艺变更 |

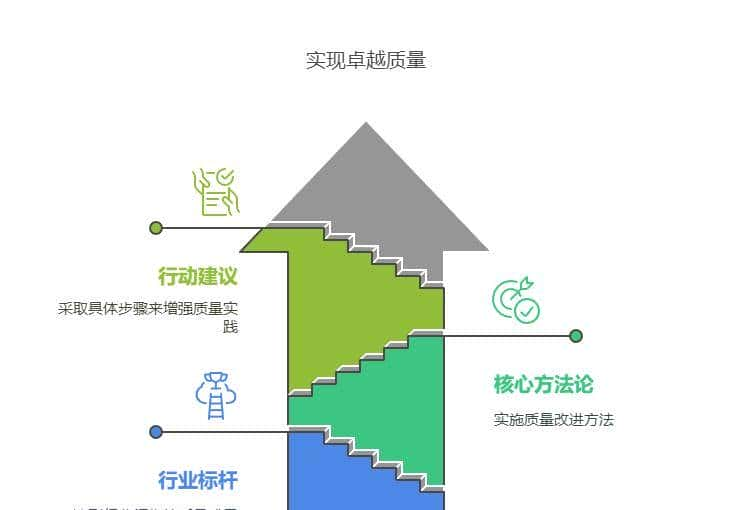

实施效益与总结

行业标杆成果:

- 丰田汽车:四类工具系统应用,百万辆故障数(PPH)降至0.3(行业平均2.1)。

- 华为制造:FMEA+数字孪生预防体系,新品不良率下降65%。

- 美的集团:六西格玛+TPM组合应用,质量成本占比降至1.2%(行业平均3.5%)。

核心方法论:

- 构建”改善-分析-控制-预防”质量闭环。

- 推动质量工具与数字技术深度融合。

- 建立质量工具应用成熟度评估体系(0-5级)。

行动提议:

- 每季度开展质量工具应用审计(使用IATF 16949条款)。

- 建立质量工程师工具认证体系(初级/高级/专家)。

- 开发企业专属工具应用模板库(内嵌行业Know-How)。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...