大家好,我是88豆,昨天我们讲了初始工装设备清单,这个过程中最大的挑战是工装设备的msa,工装设备清单的核心价值在于确保产品加工/装配的一致性和质量,而这一切都依赖于可靠的测量。如果测量系统本身不可靠(MSA不合格),那么清单上的所有规格、公差、校准记录都将失去意义,甚至可能误导决策,导致批量不良或返工。今天我们来讲下MSA的应用及实践!

IATF16949作为汽车行业质量管理体系的核心标准,对测量系统的有效性提出了严格要求,而测量系统分析(MSA)是确保测量数据可靠、保障产品质量的关键技术手段。汽车座椅调角器壳体作为座椅调节功能的核心承载部件,其尺寸精度直接影响座椅的调节性能、安全性及舒服性,因此在其开发过程中开展MSA至关重大。本文以汽车座椅调角器壳体开发为实际案例,系统阐述MSA的应用流程,设计专属MSA检测表,并深入剖析MSA在企业运作中的常见问题、根本缘由及改善措施,为汽车零部件企业的MSA实践提供参考。

一、IATF16949体系下MSA的核心要求与调角器壳体开发的适配性

1.1 IATF16949对MSA的核心要求

IATF16949标准明确规定,企业需对所有用于产品检验、试验和过程控制的测量系统进行分析,确保测量数据的准确性和可靠性。核心要求包括:

一是覆盖性,需涵盖所有关键特性(CTQ)的测量设备;

二是时效性,在新产品开发阶段、测量设备更换或维修后、过程变更时需重新开展MSA;

三是方法适用性,根据测量特性的类型(计量型、计数型)选择合适的分析方法,如计量型常用GRR(重复性和再现性)分析,计数型常用Kappa分析;

四是接受准则,计量型测量系统GRR≤10%为可接受,10%<GRR≤30%需结合实际情况判定,GRR>30%不可接受。

2.2 调角器壳体开发中MSA的适配性分析

汽车座椅调角器壳体的关键特性包括安装孔位尺寸(如孔直径、孔间距)、壳体壁厚、轮廓度、配合面平面度等,均属于计量型特性,需采用GRR分析方法开展MSA。在调角器壳体开发的样件验证阶段、试生产阶段,需分别对测量系统进行分析:样件验证阶段重点验证测量设备对样件关键特性的测量能力,确保样件检测数据可靠;试生产阶段需结合批量生产的一致性,进一步验证测量系统在批量检测场景下的稳定性。同时,由于调角器壳体的关键特性直接影响座椅的安全性能,其MSA结果需作为产品放行、过程确认的关键依据,严格符合IATF16949的接受准则。

三、以汽车座椅调角器壳体开发为例的MSA实施流程与检测表设计

3.1 MSA实施流程

- 明确测量对象与特性:选取调角器壳体的3个关键特性作为测量对象,分别为安装孔直径(φ10±0.05mm,CTQ特性)、孔间距(50±0.1mm)、配合面平面度(≤0.03mm)。

- 确定测量设备与人员:选用精度为0.001mm的数显千分尺测量安装孔直径和孔间距,精度为0.002mm的平面度测量仪测量配合面平面度;选取3名具备相应测量资质的操作人员(A、B、C),均熟悉测量设备的操作流程。

- 选取样本:从调角器壳体开发样件中随机选取10个样本,编号为1-10,确保样本覆盖正常生产的尺寸波动范围。

- 实施测量:3名操作人员在一样的测量环境下(温度20±2℃,湿度40%-60%),对每个样本的3个关键特性分别进行3次重复测量,记录测量数据,测量顺序随机,避免操作人员主观因素影响。

- 数据整理与GRR分析:采用MSA分析软件(如Minitab)对测量数据进行整理,计算重复性(设备变差)、再现性(人员变差)、GRR值及百分比,判断测量系统是否可接受。

- 结果判定与改善:若GRR结果符合接受准则,测量系统可投入使用;若不符合,需分析缘由并采取改善措施,重新开展MSA。

数据整理与GRR分析:采用MSA分析软件(如Minitab)对测量数据进行整理,计算重复性(设备变差)、再现性(人员变差)、GRR值及百分比,判断测量系统是否可接受。

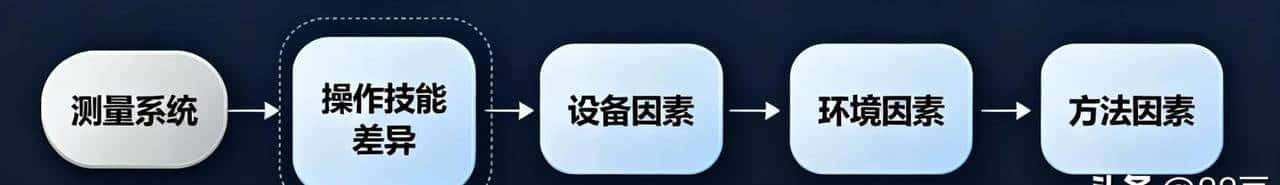

3.2 MSA方法选择流程图

为明确不同测量场景下的MSA方法选择逻辑,结合IATF16949要求及调角器壳体测量特性,制定以下流程图,为测量系统分析方法的确定提供指引:

MSA方法选择流程图

3.3 MSA检测表设计

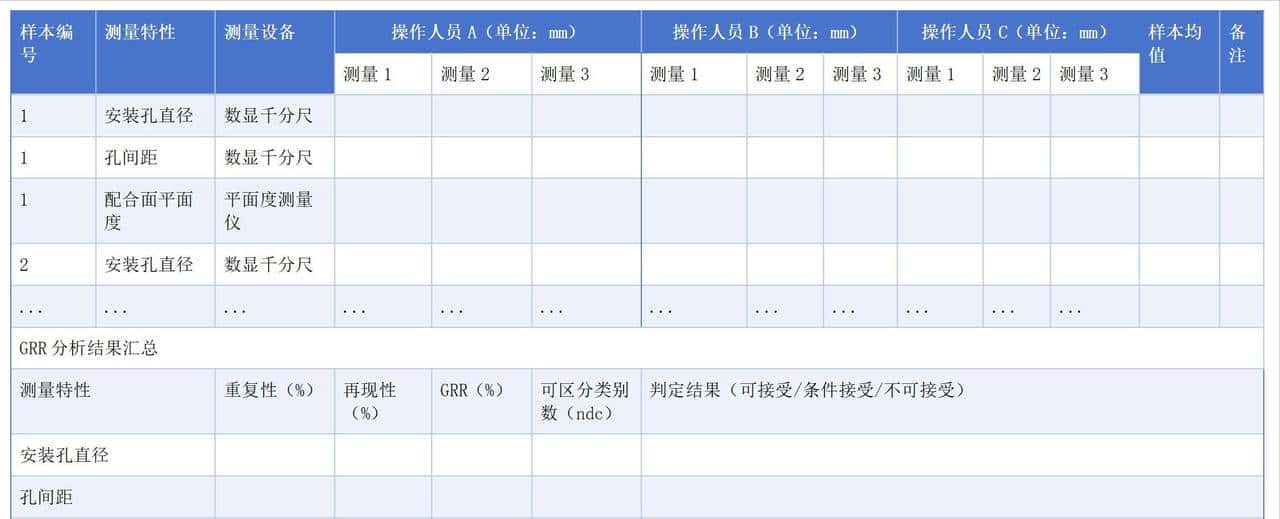

本次设计的MSA检测表针对调角器壳体的3个关键特性,涵盖样本信息、测量人员、测量设备、重复测量数据、数据偏差及GRR分析结果等核心内容,具体如下:

MSA检测表设计

注:可区分类别数(ndc)≥5时,测量系统具备足够的分辨能力;ndc<5时,测量系统分辨能力不足,需更换更高精度的测量设备。

四、MSA在企业运作中的常见问题、根本缘由及改善措施

4.1 常见问题及根本缘由分析

测量系统变差分析

|

常见问题 |

根本缘由分析 |

|

测量系统GRR值超标,尤其是再现性变差过大 |

1. 操作人员培训不足:未系统掌握测量设备的操作规范,如测量时的夹持力度、测量点选取标准不一致; 2. 测量作业指导书不明确:未明确规定关键特性的测量点位置、测量顺序及环境要求; 3. 操作人员主观判断差异:对测量数据的读取方式(如估读精度)不统一。 |

|

测量系统分辨能力不足(ndc<5) |

1. 测量设备精度选择不当:选用的测量设备精度低于关键特性的公差要求,如用精度0.01mm的卡尺测量公差±0.05mm的孔直径; 2. 样本选取不合理:样本尺寸波动范围过小,未覆盖实际生产的变差范围,导致无法体现测量系统的分辨能力。 |

|

MSA结果不稳定,不同阶段分析结果差异大 |

1. 测量环境未受控:温度、湿度等环境因素波动过大,影响测量设备的稳定性; 2. 测量设备未定期校准:设备长期使用后精度漂移,未按规定周期开展校准和维护; 3. 过程变差变化:批量生产阶段过程能力提升或下降,导致测量系统的相对变差发生变化。 |

|

MSA未覆盖关键特性,或分析时机滞后 |

1. 关键特性识别不全面:未结合产品图纸、顾客要求及过程FMEA识别所有CTQ特性; 2. MSA计划制定不合理:未将MSA纳入新产品开发流程,导致样件验证阶段已完成却未开展MSA; 3. 变更管理不到位:测量设备更换、过程参数调整后未及时重新开展MSA。 |

4.2 改善措施

- 针对GRR值超标(再现性变差过大)的改善措施:强化操作人员培训:制定专项培训计划,涵盖测量设备操作规范、关键特性测量要点、数据读取标准等内容,培训后通过实操考核方可上岗;

- 完善作业指导书:明确每个关键特性的测量设备、测量点位置(附图标注)、夹持方式、测量次数、环境要求及数据记录格式,避免模糊表述;

- 开展比对测试:选取经验丰富的操作人员作为基准,组织其他操作人员进行测量比对,统一操作手法和数据读取标准。

- 针对测量系统分辨能力不足的改善措施:优化测量设备选型:根据关键特性的公差要求选择测量设备,确保测量设备的精度至少为公差范围的1/10(如公差±0.05mm的特性,选用精度≥0.005mm的测量设备);

- 科学选取样本:从生产过程中随机选取至少10个样本,确保样本尺寸覆盖过程变差范围,必要时通过人为制造合理变差的样本提升分析有效性。

- 针对MSA结果不稳定的改善措施:管控测量环境:建立恒温恒湿测量室,配备环境监测设备,记录测量时的环境参数,确保环境波动在允许范围内;

- 建立设备校准维护体系:制定测量设备校准计划,明确校准周期和校准方法,校准不合格的设备及时维修或报废,同时做好日常维护记录;

- 结合过程能力开展MSA:当过程能力指数(CPK)发生显著变化时,重新开展MSA,确保测量系统的变差与过程变差相匹配。

- 针对MSA覆盖不全面、时机滞后的改善措施:全面识别关键特性:结合产品图纸、顾客特殊要求(CSR)、过程FMEA及历史质量问题,形成关键特性清单,确保所有CTQ特性均纳入MSA范围;

- 整合MSA计划与开发流程:将MSA节点纳入新产品开发的APQP流程,明确样件验证阶段、试生产阶段的MSA完成时限,未完成MSA或结果不合格不得进入下一阶段;

- 建立变更触发机制:当发生测量设备更换、维修、校准,过程参数调整,产品设计变更等情况时,自动触发MSA重新分析流程,确保测量系统始终有效。

结论

在IATF16949体系框架下,MSA是汽车座椅调角器壳体等关键零部件开发过程中确保测量数据可靠、保障产品质量的核心手段。通过以调角器壳体开发为案例的MSA实施流程梳理和检测表设计,可清晰展现MSA的实操要点。针对企业运作中MSA存在的GRR超标、分辨能力不足、结果不稳定及覆盖不全面等问题,需从人员培训、设备选型、环境管控、流程整合等方面采取针对性改善措施,持续提升测量系统的有效性。只有将MSA深度融入产品开发和生产过程,才能为企业的质量管控提供可靠的数据支撑,满足汽车行业严苛的质量要求。

相关文章