今天从一个非常偏门角度聊聊智能制造中的质量4.0入门话题。在生产制造与质量管理体系中,产品控制(Product Control)和过程控制(Process Control)构成了质量保障的两大支柱。尽管两者目标均为确保最终质量,但其哲学基础、实施逻辑和技术路径存在本质差异。产品控制聚焦于”结果检验”,通过事后把关将不合格品拦截在出厂之前;过程控制则强调”事前预防”,通过实时监控和调整生产要素来杜绝缺陷产生。

目录

1 产品控制的定义与核心理念

2 产品控制的范围与边界

3 产品控制的理论基础

4过程控制的定义与核心理念

5 过程控制的范围与边界

6 过程控制的理论基础

7 产品控制与过程控制的共同点

9 产品控制与过程控制的关联关系

10产品控制的主要测量方法、分析工具与评价指标

11过程控制的主要测量方法、分析工具与评价指标

12制造环境中产品控制与过程控制的整合趋势

13 精益化与柔性化的实践演进

14 标准化与体系化的整合框架

15总结

1 产品控制的定义与核心理念

产品控制,亦称成品质量控制,是指通过对最终产品或半成品在关键节点实施检查和抽样检验,确保其符合既定规格标准,从而向客户交付缺陷率可控的产品。其核心理念是”检测与筛选“,即在生产流程的末端或特定工序后设置质量闸门,区分合格品与不合格品。该方法具有鲜明的”反应性”特征,属于事后纠偏机制。

产品控制的理论奠基人Dodge与Romig开创了抽样检验计划体系,其基本假设为:通过统计学方法设计合理的抽样方案,可以在检验成本与质量风险之间取得平衡,不必实施100%全检即可对批次质量做出接受或拒收的判定。

2 产品控制的范围与边界

产品控制的范围涵盖:

控制对象:最终产品、半成品、外购件及原材料的入库检验

实施节点:生产完成后、包装前、出货前以及客户接收时的验收环节

管理边界:不直接干预生产过程的参数设定与运行状态,仅对输出结果进行评判

质量维度:主要关注产品的功能性能、尺寸公差、外观缺陷等可测量特性

产品控制的有效性建立在质量标准的明确性基础上,其作用是质量验证而非过程优化。它是一种”守门员”角色,确保不符合要求的产品无法流入下一环节或市场。

3 产品控制的理论基础

产品控制的理论根基是统计抽样理论与假设检验思想。其数学基础包括:

操作特性曲线(OC曲线):描述抽样方案对批次质量的判别能力

可接受质量限(AQL):界定可容忍的最大过程平均不合格率

生产者风险与消费者风险:量化误判概率,优化抽样方案设计

该理论体系的局限性在于其”被动性”——它无法预防缺陷产生,仅能发现已存在的缺陷,且存在统计上的误判风险。因此,现代质量管理强调产品控制应作为过程控制的补充而非替代。

4过程控制的定义与核心理念

过程控制是指通过监控、调整和优化生产过程中的各种输入因素(如材料、方法、人员、设备、环境),确保过程处于稳定状态,从而预防缺陷产生并持续产出符合期望的结果。其核心理念是”预防与改进“,强调质量是设计并制造出来的,而非检验出来的。

Walter A. Shewhart于1924年提出的控制图理论标志着统计过程控制(SPC)的诞生,成为过程控制的基石。Shewhart理论将质量波动分为共同原因变异(随机波动)和特殊原因变异(系统性问题),通过控制限识别过程异常,实现早期预警。

5 过程控制的范围与边界

过程控制远比产品控制广泛,覆盖:

控制对象:人机料法环测(5M1E)全要素,包括工艺参数、设备状态、操作行为、环境条件等

时间维度:贯穿生产全过程的实时监控与动态调整,而非离散时间点检查

管理边界:深入过程内部,建立反馈回路,实施闭环管理

系统层级:从单工序控制扩展到跨工序、跨产线甚至供应链级的流程协同

过程控制体现了经验过程控制理论和定义过程控制理论的融合,既强调过程标准化(定义理论),又承认持续改进的必要性(经验理论)。其最终目标是实现过程能力的稳定与提升,使过程输出自然落在规格限内。

6 过程控制的理论基础

过程控制的理论体系包括:

统计过程控制:基于概率统计的波动分析与异常诊断

控制工程理论:PID控制、模型预测控制(MPC)等自动化控制原理

系统论与反馈控制:将生产视为动态系统,通过传感器-控制器-执行器架构维持稳定

精益生产与六西格玛:融入浪费消除、流程优化和DMAIC方法论

现代过程控制还融合了人工智能与机器学习技术,通过预测性分析实现自适应控制,标志着从”基于规则的控制”向”基于学习的控制”演进。

7 产品控制与过程控制的共同点

尽管方法迥异,产品控制与过程控制两者在质量管理框架中共享以下本质联系:

目标一致性:最终目的均为确保产品质量满足客户需求,降低质量成本,提升企业竞争力数据驱动性:两者都依赖测量数据作为决策依据,但数据类型和使用方式不同(产品特性数据vs过程参数数据)统计工具基础:均运用统计学原理(抽样分布、假设检验、变异分析)进行质量评判体系互补性:在ISO 9001等质量管理体系中,两者被列为互补要素,共同构成质量控制(QC)的核心持续改进导向:产品控制发现的批次性问题可触发过程控制的根因分析;过程控制的改进效果需通过产品控制的抽样验证来确认

8 产品控制与过程控制的不同点

|

维度 |

产品控制 |

过程控制 |

|

哲学定位 |

结果导向,事后反应 |

过程导向,事前预防 |

|

控制对象 |

输出产品本身 |

输入因素与过程参数 |

|

时间属性 |

离散节点检验 |

连续实时监控 |

|

核心方法 |

抽样检验计划、接受抽样 |

控制图、SPC、反馈控制 |

|

管理重点 |

缺陷检测与筛选 |

缺陷预防与波动减小 |

|

成本结构 |

检验成本、返工报废成本(事后) |

过程优化成本、控制设备投入(事前) |

|

理论奠基人 |

Dodge & Romig |

W.A. Shewhart |

|

效果体现 |

交付质量合格率 |

过程能力指数(Cp/Cpk) |

关键本质差异:产品控制回答”这个产品合格吗?“;过程控制回答” 这个过程稳定吗、有能力吗?“。前者是质量判定,后者是状态维持与优化。

9 产品控制与过程控制的关联关系

产品控制与过程控制的两者并非对立,而是构成PDCA循环的不同环节:

因果链条:过程失控是产品缺陷的因,产品不合格是过程异常的果。过程控制通过消除”因”来减少”果”;产品控制通过检测”果”来倒逼”因”的优化反馈机制:产品控制发现的批次性质量问题(如抽检批次合格率下降)作为触发信号,启动过程控制的根因分析(如鱼骨图、5Why),形成反馈闭环验证关系:过程能力改进后,必须通过产品控制的抽样数据来验证改进效果。例如,Cpk从1.0提升至1.67后,产品抽检的不合格率应呈统计显著性下降体系整合:在现代制造执行系统(MES)中,过程控制的实时参数与产品控制的检验数据被整合至统一数据库,实现横向与纵向集成。当SPC系统发出异常警报时,可自动触发产品检验工位的加严抽检指令,实现动态联动成本最优:过度依赖产品控制会导致高报废成本;过度依赖过程控制则需巨额过程监控投入。最佳实践是根据产品关键质量特性(CTQ)进行风险分级:对安全/法规特性实施100%过程监控;对一般特性采用SPC+抽样检验的混合策略

10产品控制的主要测量方法、分析工具与评价指标

产品控制的核心测量方法围绕抽样检验展开:

计数型抽样:基于合格/不合格的二元判断,如GB/T 2828.1(ISO 2859-1)标准。适用于外观缺陷、功能测试等属性数据。其数学逻辑是建立样本量(n)、接受数(Ac)与批次质量水平(p)之间的统计关系计量型抽样:测量具体数值特性(如尺寸、重量、电压),利用样本均值与标准差推断批次质量。精度更高但实施成本也更高,适用于关键质量特性破坏性测试抽样:对于需要破坏产品才能完成的测试(如强度、寿命),抽样是唯一可行方案。此时需采用更严格的抽样方案以确保统计置信度接收抽样:在产品交付节点(如供应商来料、成品入库)实施的抽样验收,是产品控制的典型应用场景全数检验:虽非抽样,但在高价值、高安全要求产品(如汽车安全气囊、医疗植入物)中,产品控制会升级为100%自动检测,此时已模糊与过程控制的边界

产品控制侧重的工具主要是质量判定与追溯类:

检查表:记录缺陷类型与频次,为后续帕累托分析提供数据

帕累托图:基于抽检数据识别主要缺陷模式,指导过程改进优先级

直方图:分析抽检样本的质量特性分布形态,判断过程是否偏移(需结合过程控制数据)

散点图:分析两个质量特性之间的相关性,如尺寸A与尺寸B是否同步超差

因果图(鱼骨图) :当抽检发现批次性问题时,用于追溯过程根本原因(此工具实为过程控制所用,但由产品控制触发)

测量系统分析(MSA) :评估检验设备与人员的重复性与再现性,确保抽检数据准确可靠

产品控制的效果通过以下指标衡量:

批次合格率:直接反映产品控制拦截缺陷的有效性,但无法反映真实质量水平缺陷率:通常以百万分之缺陷数(PPM)或百单位缺陷数(DPU)表示,是质量水平的核心度量抽样方案风险:

生产者风险(α) :合格批被拒收的概率

消费者风险(β) :不合格批被接收的概率

这两个指标用于评价抽样方案本身的合理性

平均出厂质量(AOQ) :考虑拒收批经过全检筛选后的长期平均质量水平,综合反映控制方案效果顾客投诉率:产品控制的最终质量反馈指标,若抽检通过但市场投诉高,说明抽样方案或标准存在缺陷

11过程控制的主要测量方法、分析工具与评价指标

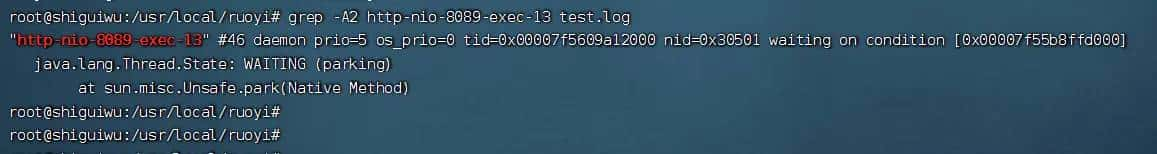

过程控制的测量强调实时性、连续性与过程关联性:

在线传感器监测:部署温度、压力、振动、视觉等传感器,实现毫秒级数据采集。如半导体制造的腔体温度监控、注塑成型的模腔压力监测统计过程控制采样:按固定时间间隔(如每30分钟)抽取样本测量关键特性,绘制控制图。样本量通常为3-5件,频率取决于过程稳定性过程参数记录仪:自动记录设备运行参数(如CNC的进给速度、主轴负载),形成过程数字档案,用于追溯与优化测量过程控制:将测量本身视为一个过程,使用核查标准和统计技术监控测量系统的稳定性物联网数据流:工业物联网传感器实时上传生产参数至云平台,支持远程监控与大数据分析

过程控制的工具箱极为丰富,以预防性分析为核心:

控制图:过程控制的”雷达系统”,包括:

计量型:X-bar-R图、X-bar-S图、I-MR图,监控均值与变异

计数型:p图、np图、c图、u图,监控不合格品率或缺陷数

通过判异规则(如1σ、2σ、3σ原则)识别特殊原因波动

过程能力分析:在过程稳定后,计算Cp(潜力指数)和Cpk(实际能力指数),量化过程满足规格的能力。Cpk<1.0表示能力不足,1.33为基本可接受,1.67以上为优秀

测量系统分析(MSA) :评估测量系统的重复性、再现性、线性、稳定性,确保过程数据可信。MSA不合格则SPC无意义

失效模式与影响分析(FMEA) :在产品设计阶段(DFMEA)和过程设计阶段(PFMEA)识别潜在失效模式,计算风险优先数(RPN),提前采取预防措施

流程图:可视化过程步骤,识别关键控制点(CCP)与潜在变异源

因果图与5Why分析:当控制图显示异常时,系统追溯根本原因

散布图与回归分析:分析过程参数(如温度)与输出特性(如强度)的定量关系,建立预测模型

实验设计(DOE) :主动改变过程参数组合,寻找最优参数窗口,提升过程稳健性

先进控制算法:模型预测控制(MPC)、自适应控制、模糊控制等,用于高度非线性、多变量耦合的复杂过程

人工智能与机器学习:利用历史数据训练模型,预测过程失控趋势,实现智能预警与自主调参

过程控制的效果通过以下指标量化:

过程能力指数(Cp/Cpk) :核心指标,直接反映过程固有能力。优秀过程应维持Cpk≥1.67过程性能指数(Pp/Ppk) :考虑过程长期偏移的实际表现能力,用于过程初始能力研究西格玛水平:衡量过程缺陷概率,6σ水平对应3.4PPM缺陷率,是过程控制的高阶目标控制图判异率:统计周期内过程失控的次数与持续时间,反映过程稳定性。目标为持续零判异直通率:一次通过所有工序无返工的产品比例,综合体现过程控制有效性平均无故障时间:用于设备过程控制,反映设备可靠性质量成本:包括预防成本、鉴定成本、内部/外部失败成本。过程控制越强,失败成本越低,总质量成本曲线呈U型

12制造环境中产品控制与过程控制的整合趋势

传统上,产品控制与过程控制由不同部门(QC vs. Production)使用不同系统(LIMS vs. SCADA)实施,形成数据孤岛。当前工业4.0趋势正打破这一壁垒:

MES/QMS集成平台:制造执行系统(MES)作为桥梁,将SPC的实时过程数据与质量管理系统(QMS)的检验数据整合,实现从过程参数到产品质量的端到端追溯。当过程参数偏离时,MES可自动触发检验工位加严抽检,实现动态质量控制

数字孪生:构建虚拟过程模型,实时同步物理过程数据。可在虚拟环境中预判参数调整对产品质量的影响,实现”过程控制-产品控制”的闭环仿真与预优化

AI驱动的预测性质量控制:机器学习模型同时学习过程参数与产品缺陷的关联模式,不仅能预测过程失控(过程控制),还能预测最终产品合格率(产品控制),模糊了两者的技术边界

13 精益化与柔性化的实践演进

按风险分级整合:最佳实践不再”一刀切”,而是基于FMEA识别的风险等级,对关键特性实施100%在线测量+SPC监控;对重要特性实施SPC+定期抽检;对一般特性(Minor)仅实施抽样检验。这种分级控制矩阵实现了成本与风险的最优平衡

智能工厂的自适应检验:在柔性制造环境下,产品种类频繁切换,传统固定抽样方案失效。新一代系统可根据过程能力实时调整抽检频率:当Cpk>1.67时降低抽检率,Cpk<1.33时自动加密检验,实现”过程控制指导产品控制”的动态适配

从”检验”到”防错”(Poka-Yoke) :精益制造强调,最好的产品控制是无需检验。通过过程控制的延伸——在工装夹具中植入传感器或机械防错装置,使错误无法产生或立即停机报警。这本质上是过程控制对产品控制的功能替代

14 标准化与体系化的整合框架

IATF 16949汽车质量体系:明确要求”过程方法”与”基于风险的思维”,将APQP(先期产品质量策划)、PPAP(生产件批准)、SPC、MSA、FMEA五大工具整合为统一流程。其中,PPAP的18项提交物同时包含过程能力研究(SPC)与产品检验报告,体现两者在流程层面的强制整合

ISA-95标准:定义企业系统与控制系统的集成层级,规范了MES与SCADA/DCS的数据交换协议(如OPC UA),为过程控制数据向上层QMS流动提供技术基础

闭环纠正措施:当产品控制检出不合格品时,启动8D报告流程;其中D4(根本原因分析)需调用过程控制的SPC数据和DOE结果;D5(永久性纠正)需修订过程控制计划(CP),实现从质量问题到过程改进的闭环

15总结

产品控制与过程控制是质量管理”一体两翼”:前者是质量的门卫,通过统计抽样守护最终防线;后者是质量的基因工程师,通过波动管理塑造过程的稳健性。两者的区别根植于”检验哲学”与”预防哲学”的根本分野,其联系则体现在目标统一性、因果反馈性与方法互补性。

在技术方法层面,产品控制以抽样检验为核心,工具相对简单但存在固有局限;过程控制以控制图为基石,工具箱丰富且能实现持续改进。现代制造的数字化革命正在重塑两者关系:物联网使过程数据与产品数据同源,AI算法实现跨域关联分析,MES平台打通信息孤岛,推动质量控制从“分段管控”向”全域协同”演进。

未来,随着AI与数字孪生技术的成熟,产品控制与过程控制的界限将进一步模糊,走向 预测性、自适应、自优化的”统一质量大脑”。质量工程师的角色也将从”检验者”转变为”过程数据科学家”,通过挖掘海量过程数据,在产品尚未生产时即已确保其质量。这一趋势要求企业重新设计质量组织架构,培养复合型人才,并构建开放、敏捷、智能的质量技术栈。

建议企业应摒弃”重检验轻预防”的传统思维,建立过程控制为主、产品控制为辅的质量战略;同时加速数字化建设,推动两大体系的深度整合,方能在质量4.0时代构建可持续竞争优势。

相关文章