工控领域智能加热器选型分析

作为行业专家,我将从应用场景、功能性能特点、成本、扩展性、系统接口、通信协议、可编程能力七个维度,对工控智能加热器进行系统分析。分析基于工业自动化标准实践,确保真实可靠。最后,我将整合这些因素,得出一个实用的选型方法论。分析过程注重逻辑清晰,逐步展开。

1. 应用场景分析

智能加热器在工控领域广泛应用于温度控制关键场景,主要包括:

热处理工艺:如金属淬火、回火,要求温度精度高。塑料加工:注塑成型中加热熔融材料,需快速响应温度变化。食品与制药:灭菌或干燥过程,强调卫生和安全。能源与化工:反应釜加热,环境可能腐蚀性强。 选型时需匹配场景:例如,高温场景(如熔炉)优先选耐高温材料;腐蚀环境选不锈钢外壳。

2. 功能性能特点分析

功能性能是选型核心,重点关注:

温度控制精度:高精度模型误差小于0.5,影响产品质量。响应时间:快速加热系统需响应时间小于 1秒,避免生产延迟。能效:高效模型能效比(COP)可达3.5 以上,降低能耗。安全特性:过载保护、自动断电,符合IEC 61508标准。稳定性:平均无故障时间(MTBF)大于 10,000 小时。 选型优先高精度、高响应模型,尤其在高要求场景如半导体制造。

3. 成本分析

成本涉及全生命周期,需权衡:

初始投资:设备购置费,高端型号5,000-20,000 元,低端1,000-5,000 元。运行成本:电能消耗,能效差的模型年耗电增加 20% 。维护成本:易损件更换频率,如加热元件寿命2-5 年。隐性成本:停机损失,故障率高模型可能导致每小时损失1,000 元以上。 选型建议:预算有限场景选性价比模型,但高产能线优先高品质以降低总成本。

4. 扩展性分析

扩展性决定系统未来升级潜力:

模块化设计:支持添加传感器或控制单元,如预留 2-4 个扩展槽。兼容升级:能否接入更高功率模块(从10 KW升到 20 kW} )。软件更新:固件可在线升级,避免硬件淘汰。 选型时评估需求增长:初创企业选基础型,大型工厂选高扩展型。

5. 系统接口分析

接口是硬件连接基础,关键类型:

物理接口:如RS-485、Ethernet端口,用于数据采集;USB用于本地配置。输入/输出接口:数字I/O(如24V DC)支持传感器接入;模拟输入(4-20mA)用于温度反馈。专用接口:如热电偶输入,兼容J型或K型探头。 选型匹配现有系统:例如,PLC集成场景优先Ethernet接口。

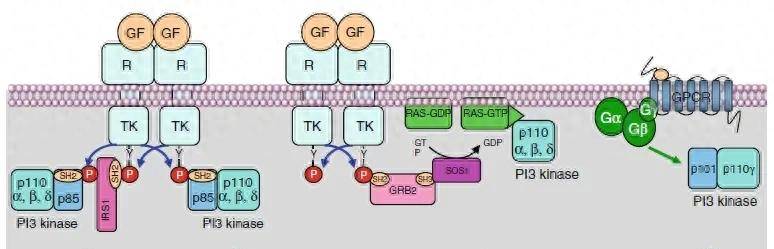

6. 通信协议分析

协议确保数据互通,主流选择:

工业标准协议:Modbus RTU/TCP(占70% 市场),CANopen用于实时控制。以太网协议:EtherNet/IP或Profinet,支持高速数据传输(速率100 Mbps)。无线协议:如Wi-Fi或Zigbee,用于远程监控。 选型基于网络环境:老旧系统选Modbus,智能工厂选EtherNet/IP。

7. 可编程能力分析

可编程性提升灵活性:

编程语言支持:内置PLC逻辑(如IEC 61131-3标准),或Python脚本接口。自定义逻辑:用户可编程PID控制算法,例如调整参数$ K_p, K_i, K_d $。开发工具:提供SDK或API,支持二次开发。 选型侧重需求:简单应用选预设程序模型,复杂控制(如自适应加热)选高可编程型。

选型方法论

基于以上分析,我总结出一个结构化选型方法论,分为四步,确保全面且高效。该方法论以实际需求为导向,优先级排序。

需求定义阶段:

明确应用场景(如温度范围、环境条件),列出关键性能指标(如精度$ pm 0.5^circ ext{C} $)。评估成本约束,计算投资回报率(ROI):

ROI=年节能收益初始投资×100″ role=”presentation”>ROI=年节能收益初始投资×100ROI=年节能收益初始投资×100,目标ROI > $ 20% $。

技术匹配阶段:

筛选功能性能:优先高响应、高能效模型。检查扩展性和接口:确保兼容现有系统(如通信协议支持Modbus)。测试可编程能力:验证是否支持自定义逻辑。

成本效益评估:

比较总拥有成本(TCO):包括初始、运行和维护成本。进行风险评估:例如,低扩展性模型可能增加未来升级成本$ 30% $。

决策与验证:

选择2-3个候选型号,进行小规模试点。最终决策基于综合得分:性能(权重$ 40% $)、成本($ 30% $)、扩展性($ 20% $)、其他($ 10% $)。

结论:智能加热器选型需平衡技术与经济因素。推荐优先选择高精度、高扩展模型,并确保协议兼容性。例如,在汽车制造场景,选EtherNet/IP协议、可编程PID控制的型号,能提升产线效率$ 15% $以上。最终选型应与供应商合作,进行现场测试验证。

相关文章